Themenwelt - Korrosion

261.0.053 / V8

3 Korrosionsarten

Bei allen elektrolytisch ablaufenden Korrosionsvorgängen ist der Anodenvorgang immer eine Metallauflösung (Oxidation). Der Kathodenvorgang (Reduktion) kann hingegen durch verschiedene Reaktionen gebildet werden. Die Korrosionsart wird oft nach der Reduktion bzw. dem Oxidationsmittel benannt.

3.1 Hochtemperaturkorrosion

Hochtemperaturkorrosion an Metallen tritt in Verbindung mit trockenen Gasen auf, ohne die Mitwirkung eines Elektrolyten. Die entsprechenden Oxidations- und Reduktionsreaktionen laufen bei Temperaturen von ca. 400 °C und höher ab.

Bei der Oxidation von Metallen mit Gasen wie Sauerstoff bilden sich auf den Metalloberflächen mehr oder weniger stabile Metalloxidschichten. Ein Beispiel für die Hochtemperaturkorrosion ist die Verzunderung von Metalloberflächen während der Metallverarbeitung.

Da alle Korrosionsfälle auf elektrochemische Ursachen zurückzuführen sind, wird die Hochtemperaturkorrosion im vorliegenden Dokument nicht weiter beschrieben.

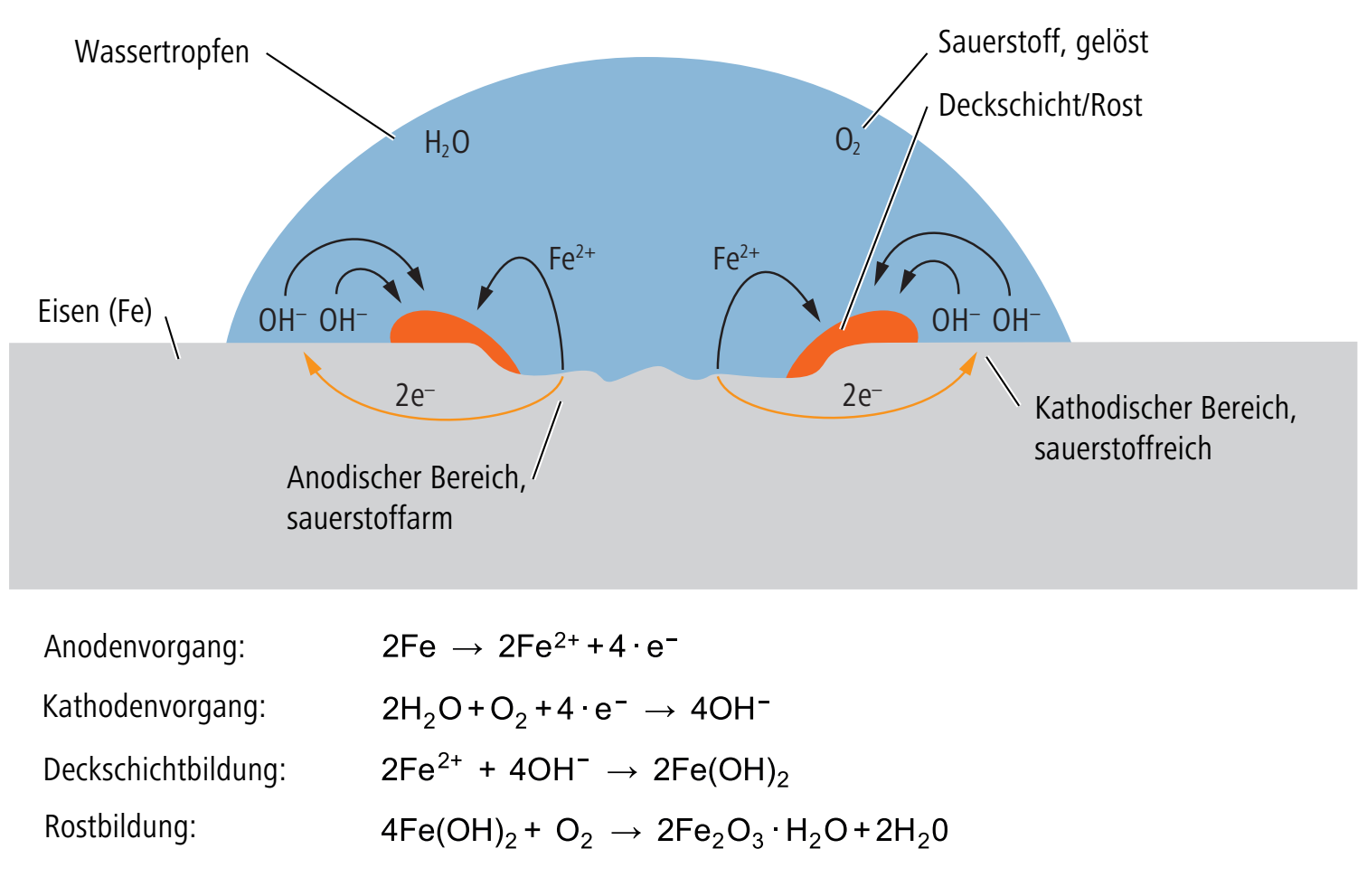

3.2 Sauerstoffkorrosion

Die Sauerstoffkorrosion ist aufgrund des Sauerstoffs in der Luft und seinen immer stark positiven Potenzialwerten die häufigste Korrosionsart. Bei der Sauerstoffkorrosion ist der Kathodenvorgang eine Reduktion des Sauerstoffs zu Sauerstoffionen. Die Sauerstoffkorrosion tritt bereits bei unterschiedlichen Elektrolytkonzentrationen auf, die ein Konzentrationselement bilden, z. B. in einem Wassertropfen auf einer Eisenoberfläche.

Der Kathodenvorgang läuft demnach im Randbereich des Wassertropfens ab, wo die Sauerstoffkonzentration höher ist. Im zentralen Bereich findet die Metallauflösung (Anodenvorgang) statt, die weitere Reaktionen auslöst in deren Folge sich schliesslich Rost bildet.

Die Sauerstoffkorrosion tritt vor allem in neutralen oder alkalischen Elektrolyten mit pH-Wert >7 auf. Bei sauren Elektrolyten (pH-Wert <7) wird die Sauerstoffkorrosion aufgrund des im Elektrolyt überwiegenden Wasserstoffs durch die Wasserstoffkorrosion abgelöst. Alle Metalle, deren Potential tiefer als das von Sauerstoff ist, können durch Sauerstoffkorrosion angegriffen werden.

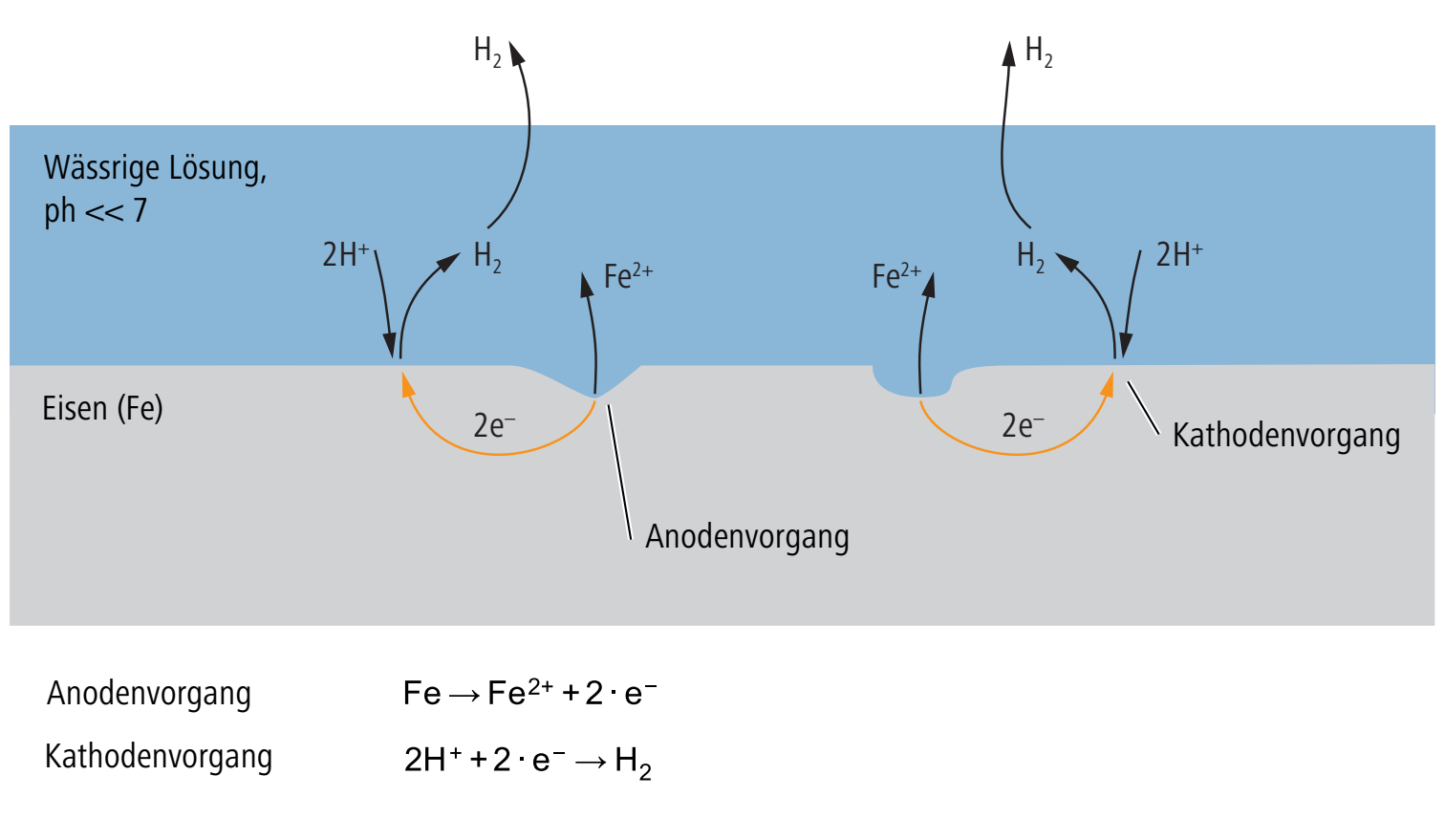

3.3 Wasserstoffkorrosion

Wasserstoffkorrosion tritt in stark sauren Lösungen auf, auch bei völliger Abwesenheit von Sauerstoff. Solche Lösungen haben niedrige pH-Werte und weisen entsprechend hohe Wasserstoffkonzentrationen auf.

Bei der Wasserstoffkorrosion ist der Kathodenvorgang eine Reduktion von Wasserstoffionen H+ zu gasförmigem Wasserstoff H2. Der Anodenvorgang ist, wie bei allen Korrosionsarten, die Metallauflösung durch Freisetzung von Elektronen aus dem Metallgitter und Bildung von Metallionen. Der Anoden- und Kathodenvorgang findet dabei auf der gesamten Metalloberfläche an verschiedenen Stellen und Zeitpunkten statt. Eine Verortung von Anode und Kathode ist bei der Wasserstoffkorrosion nicht möglich.

Es lässt sich zeigen, dass unedle Metalle in stark sauren, wässrigen Lösungen sowohl der Wasserstoff- als auch der Sauerstoffkorrosion ausgesetzt sind. Edle Metalle hingegen erfahren in wässrigen Lösungen mit tiefen pH-Werten nur Wasserstoffkorrosion. Dies bestätigt die Erfahrung, dass Säuren aggressiver wirken als Laugen.

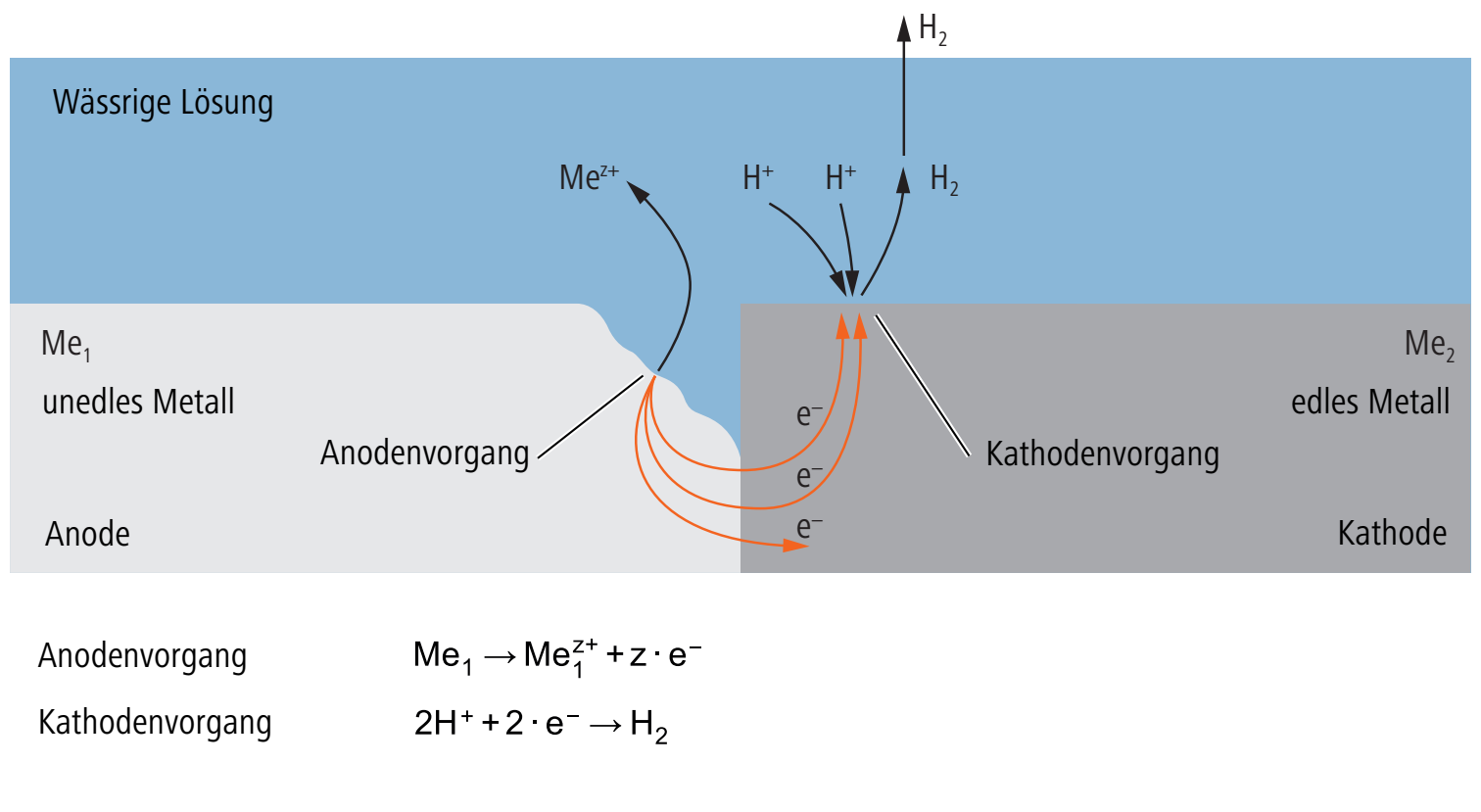

3.4 Bimetallkorrosion

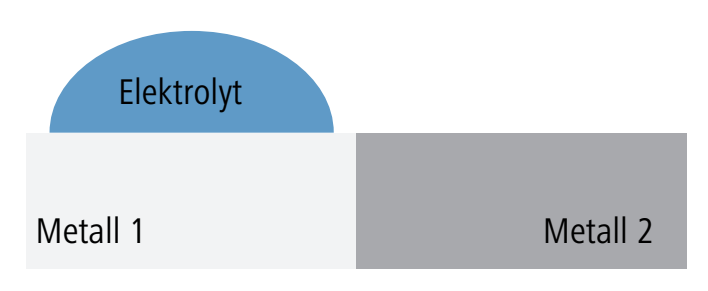

Bimetallkorrosion entsteht, wenn Metalle mit unterschiedlichem elektrochemischem Potential in Gegenwart einer wässrigen Lösung ein kurzgeschlossenes galvanisches Element bilden, wobei das unedlere Metall korrosiv angegriffen wird.

Das Bild zeigt als Kathodenvorgang die Wasserstoffreduktion, möglich ist aber auch eine Sauerstoffreduktion.

Folgende Einflussgrössen verstärken die Bimetallkorrosion:

-

Grosse Potentialdifferenz der Metalle

-

Hohe Leitfähigkeit der Metalle und des Elektrolyten

-

Hohe Leitfähigkeit der Kontaktfläche zwischen den Metallen

Davon lassen sich Massnahmen zur Verminderung der Bimetallkorrosion ableiten, z. B. die Vermeidung von Mischinstallationen oder die elektrische Isolierung der Metalle.

In der Trinkwasserinstallation entsteht durch den metallischen Kontakt von Rohrleitungsteilen aus unterschiedlichen metallischen Werkstoffen und dem als Elektrolyt wirkenden Trinkwasser und/oder Kondenswasser ein Korrosionselement an den Kontaktstellen. Ein Korrosionsstrom fliesst.

3.4.1 Schadenbilder

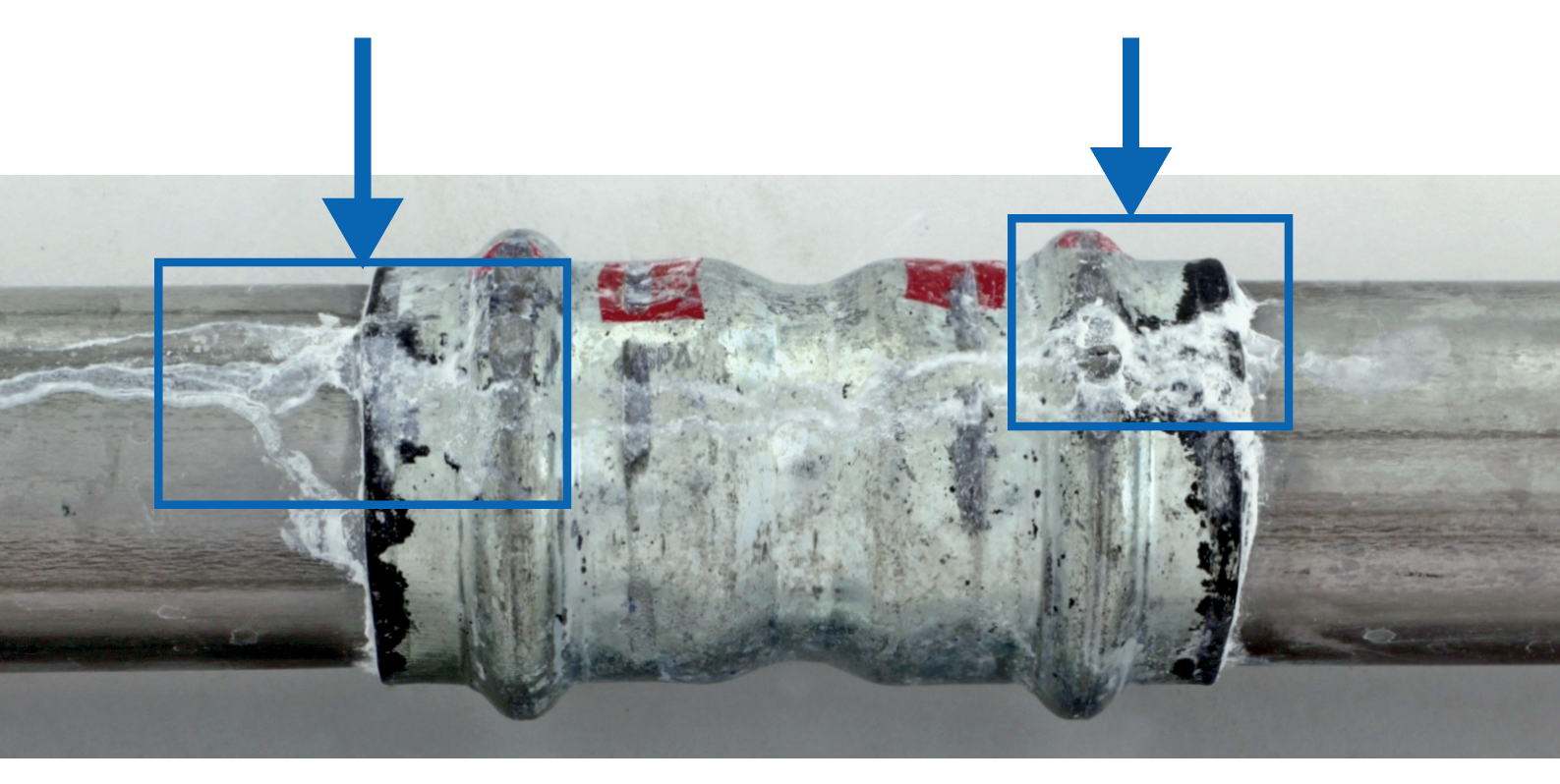

Das folgende Schadenbild zeigt Bimetallkorrosion an einer Rohrleitung. Die Bimetallkorrosion wurde durch ungeeignete Rohrschellen verursacht.

Das folgende Bild zeigt Bimetallkorrosion an einem Fitting unter Laborbedingungen. Die Bimetallkorrosion wurde durch eine Materialkombination von Edelstahlrohr und dem Fitting aus C-Stahl hervorgerufen. Im Bild ist die Bimetallkorrosion nicht direkt sichtbar, sondern nur die Korrosionsprodukte in Form von weisslichen Ablagerungen.

3.4.2 Vermeidung von Bimetallkorrosion

Bimetallkorrosion kann konstruktiv auf unterschiedliche Arten vermieden werden. Einerseits durch Minimierung der elektrochemischen Potentialdifferenz der Werkstoffe, anderseits durch die Verhinderung von Korrosionsströmen.

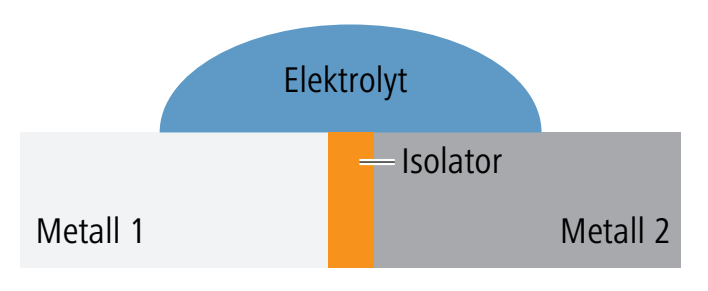

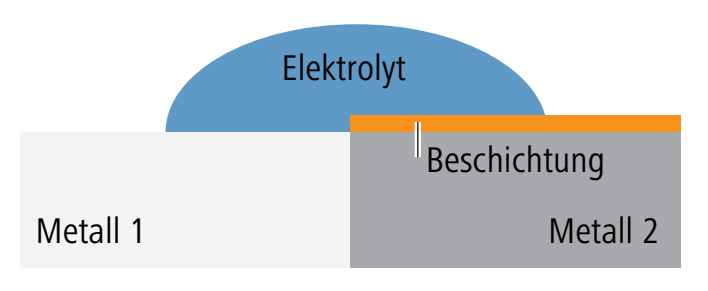

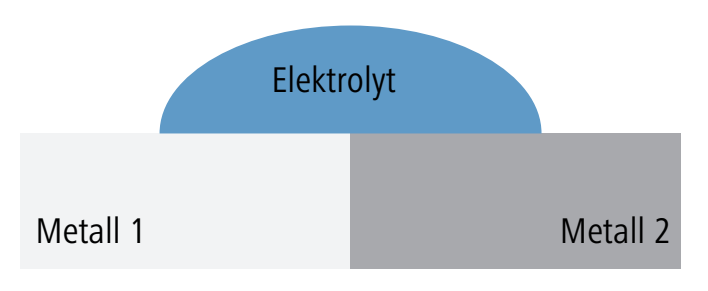

Die folgende Tabelle zeigt schematisch die Möglichkeiten zur Vermeidung von Bimetallkorrosion:

|

Bild |

Beschreibung |

|---|---|

|

|

Der Korrosionsstrom wird durch ein elektrisch isolierendes Konstruktionselement verhindert, z B. Kragenhülse 90056 oder die Optipress-Aquaplus-Isolierverschraubung 81042. |

|

|

Eine Beschichtung oder Passivschicht auf einer Metalloberfläche verhindert den Korrosionsstrom, z B. Wickelbandage 83204 oder Edelstahl als Werkstoff. |

|

|

Die Konstruktion besteht aus Metallen mit annähernd gleichem elektrochemischem Potential oder es wird auf sogenannte Mischinstallationen verzichtet. |

|

|

Die Konstruktion wird so ausgeführt, dass ein möglicher Elektrolyt mit nur einem Metall in Kontakt kommen kann. |

Vermeidung von Bimetallkorrosion (Quelle: Informationsstelle Edelstahl Rostfrei, Düsseldorf, Merkblatt 829)

3.5 Flächenkorrosion

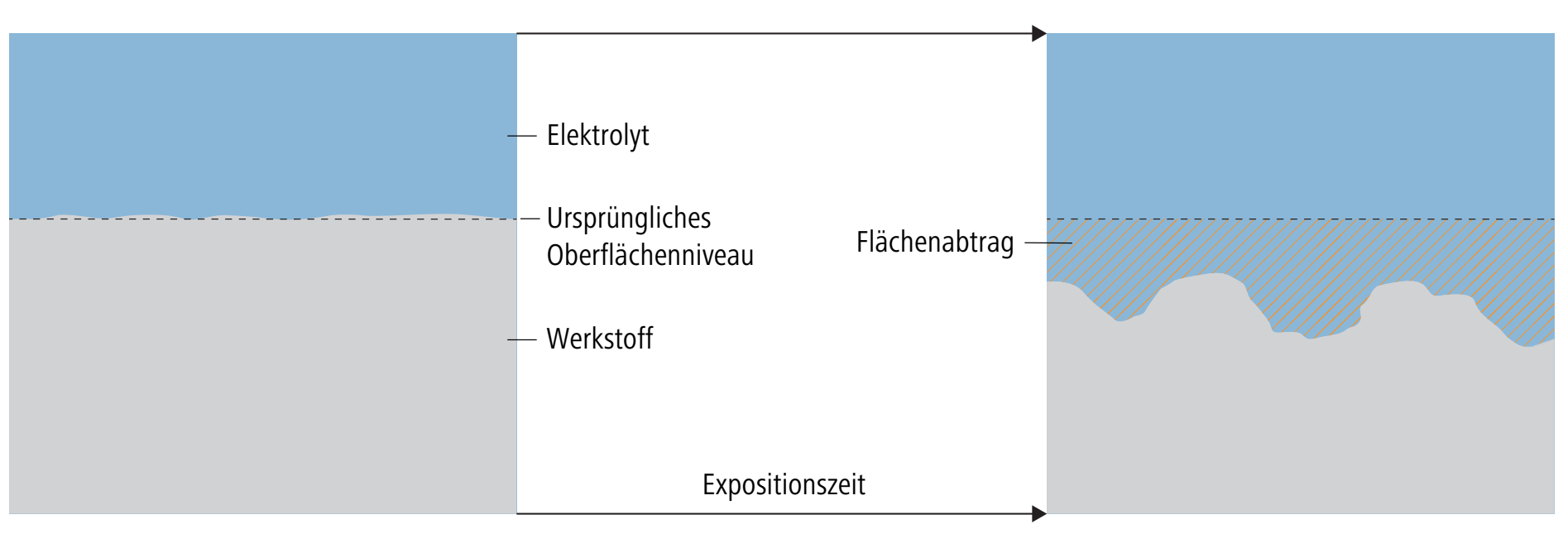

Flächenkorrosion führt zu einem Flächenabtrag, der mit nahezu gleicher Geschwindigkeit auf der gesamten, betroffenen Oberfläche des korrodierenden Bauteils abläuft. Oberflächenbereiche mit Flächenabtrag sind durch eine Verfärbung gut erkennbar. Die Flächenkorrosion kann eine deutliche Gewichtsabnahme des Bauteils zur Folge haben.

3.5.1 Schadenbild

Das folgende Schadenbild zeigt Flächenskorrosion an einem Rohr aus Kohlenstoff-Stahl. Das Rohr wurde in einer Trinkwasserinstallation eingesetzt. Der Sauerstoff im Trinkwasser verursachte Sauerstoffkorrosion, die einen flächigen Abtrag des Metalls an der Rohrinnenseite zur Folge hatte.

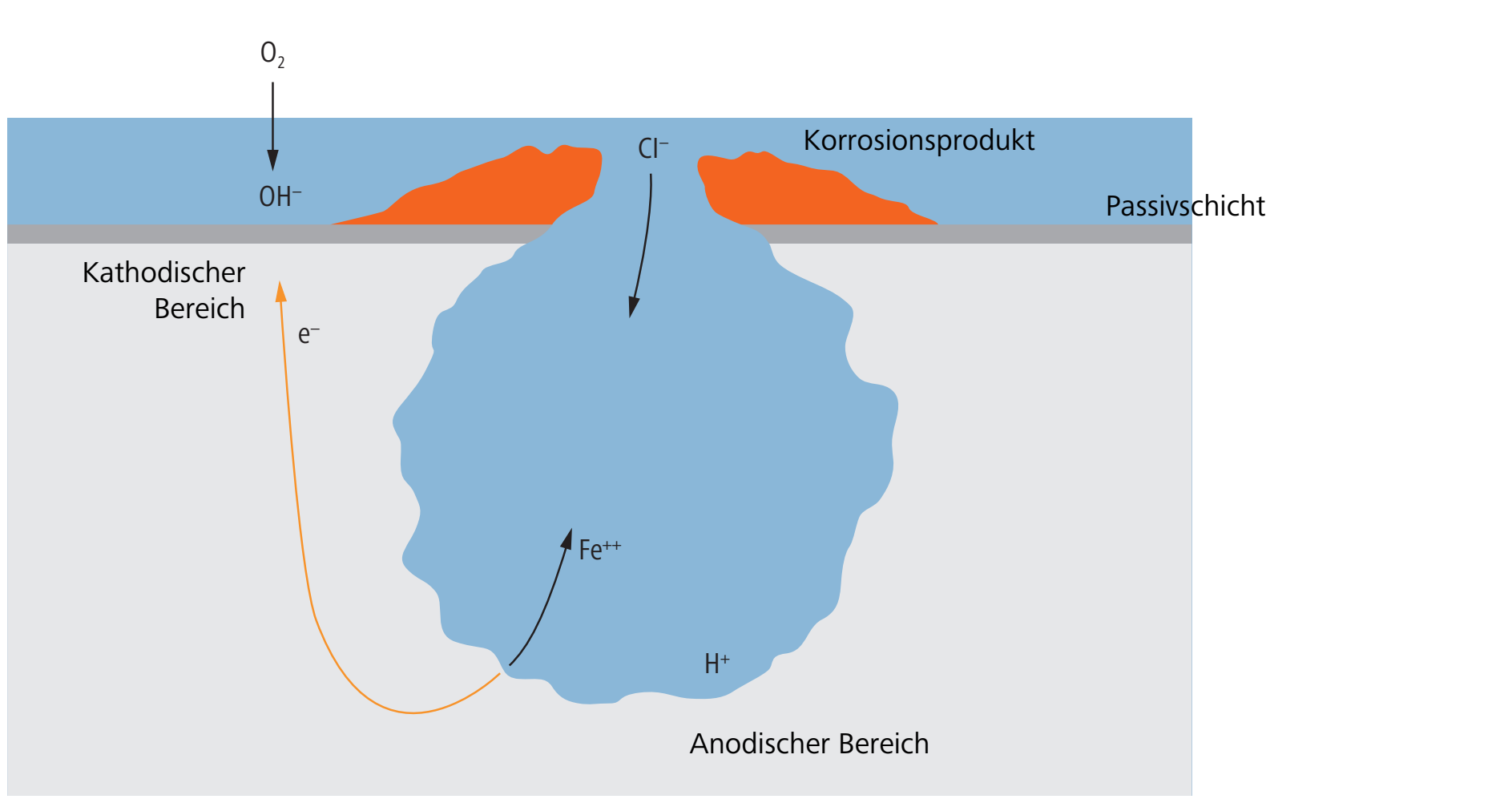

3.6 Lochkorrosion

Lochkorrosion (Lochfrass) ist eine lokale, oft nur punktförmige Korrosion am Bauteil. Zwischen den Stellen mit Lochkorrosion können Flächen frei von jeglicher Korrosion liegen. Lochkorrosion kann sich fortsetzen, bis das betroffene Bauteil die Funktion verliert, z. B. in Form eines Durchbruchs in einer Rohrleitung.

3.6.1 Lochkorrosion bei nichtrostenden Stählen (PRE-Zahl)

Lochkorrosion bei nichtrostenden Stählen wird vor allem durch Halogen-Verbindungen (Chlor-, Brom- und Jod-Verbindungen) verursacht. Molybdän als Legierungsbestandteil von nichtrostenden Stählen erhöht die Beständigkeit gegen Lochkorrosion.

Das Lochkorrosionspotential ist ein Mass für die Beständigkeit eines nichtrostenden Stahls gegen Lochkorrosion und wird als Wirksumme bzw. als PRE-Zahl ausgedrückt (PRE: Pitting resistance equivalent). Mit Molybdän als Legierungselement kann die Beständigkeit gegen Lochkorrosion gezielt verbessert werden. Die PRE-Zahl wird mit der folgenden Formel berechnet:

PRE-Zahl = %Cr + 3.3 × %Mo

|

Formelzeichen |

Einheit |

Beschreibung |

|---|---|---|

|

PRE-Zahl |

— |

Lochkorrosionspotential |

|

%Cr |

Legierungsanteil Chrom |

|

|

%Mo |

Legierungsanteil Molybdän |

Je grösser die PRE-Zahl ist, desto höher ist die Beständigkeit gegen Lochkorrosion. Die in

|

Edelstahlsorte |

PRE-Zahl |

PRE-Zahl (Normwert) |

|---|---|---|

|

1.4521 |

24.1 |

23.0 |

|

1.4401/04 |

23.1 |

PRE-Zahlen von

3.6.2 Schadenbild

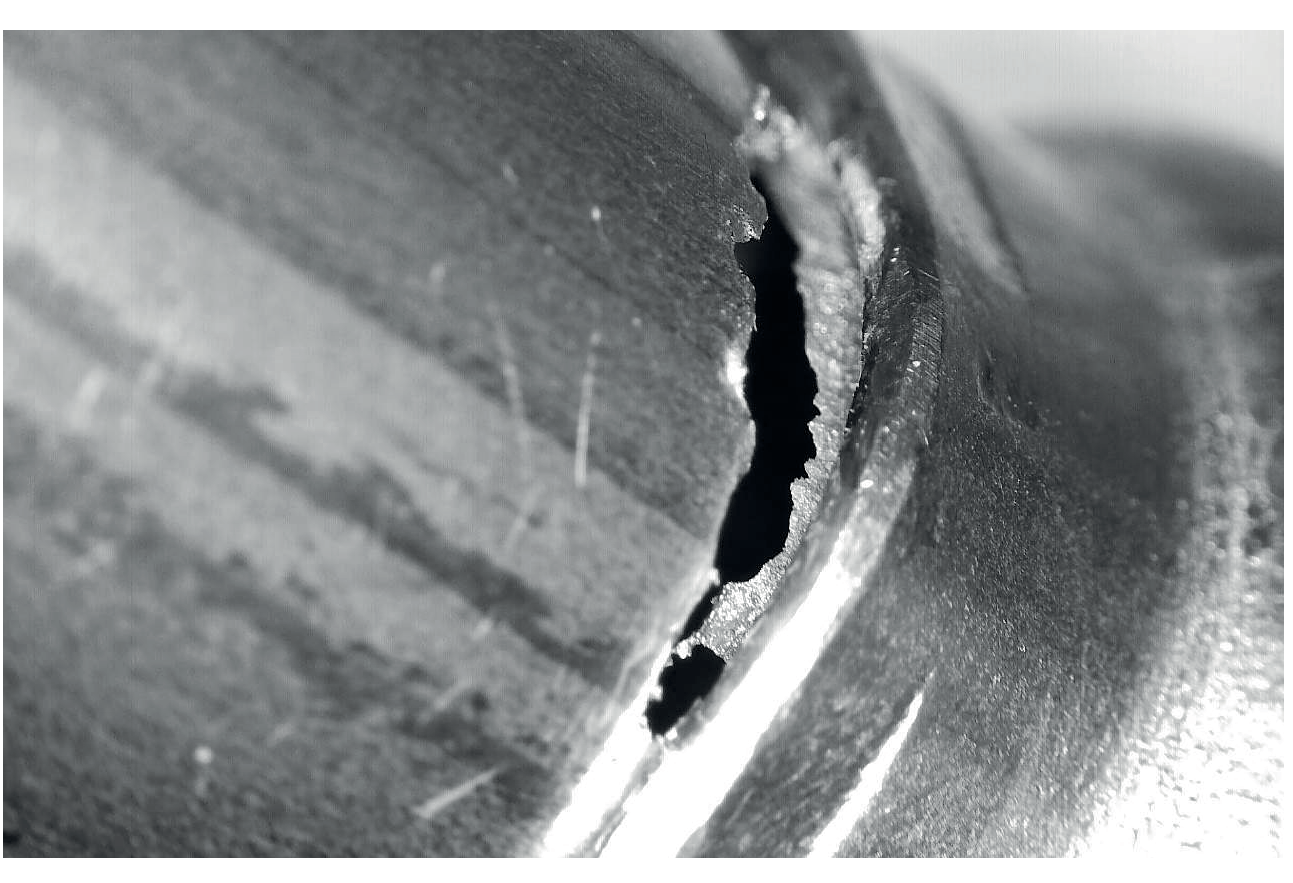

Das folgende Schadenbild zeigt fortgeschrittene Lochkorrosion, die zum Durchbruch in einer Rohrleitung führte.

3.6.3 Vermeidung von Lochkorrosion

Für die Wärmedämmung von Rohrleitungen sind halogenfreie Materialien zu verwenden.

Zur Abdichtung von Gewindeverbindungen aus nichtrostenden Stählen sind chlorfreier Hanf oder andere chloridfreie Dichtmittel einzusetzen. Gewindedichtmittel aus Kunststoffen wie z. B. Polytetrafluorethylen (PTFE) müssen vom DVGW zertifiziert sein.

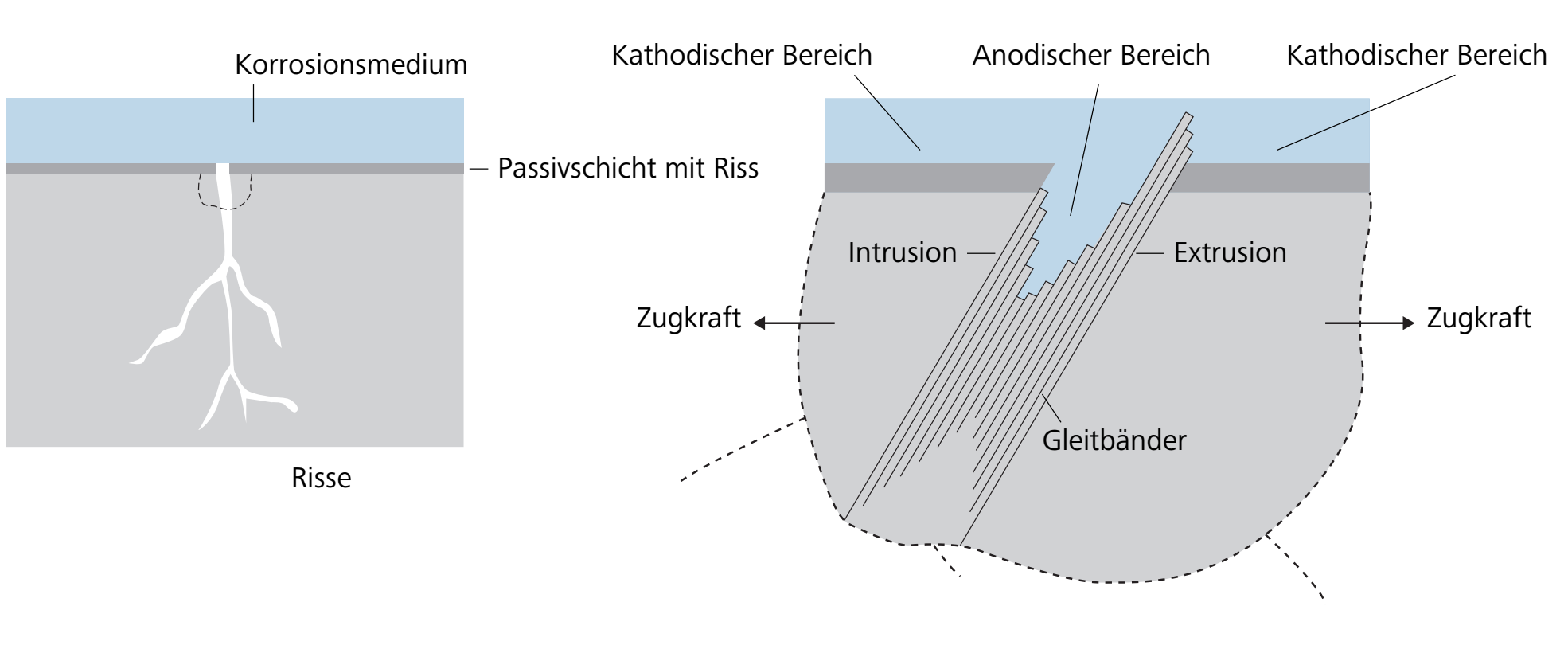

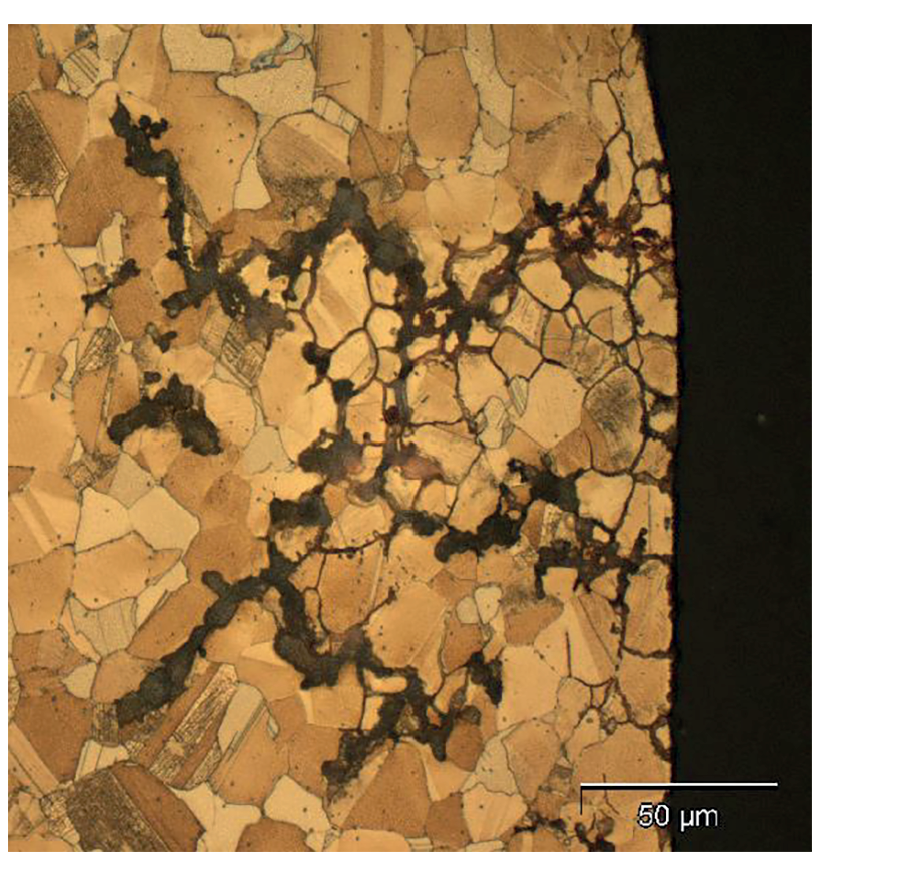

3.7 Spannungsrisskorrosion

Spannungsrisskorrosion bezeichnet die Rissbildung im Metall aufgrund von Korrosion und Dehnung des Metalls durch Zugspannungen.

Die Spannungsrisskorrosion von Metallen, besonders an austenitischen Cr-Ni-Stählen, wird oft von chloridhaltigen Salzlösungen oder feuchten Chlor-Verbindungen verursacht. Die Risse sind oft stark verästelt und verlaufen senkrecht zur Richtung der Zugspannung am Bauteil. Bei den ferritischen Chromstählen tritt diese Korrosionsart eher selten auf.

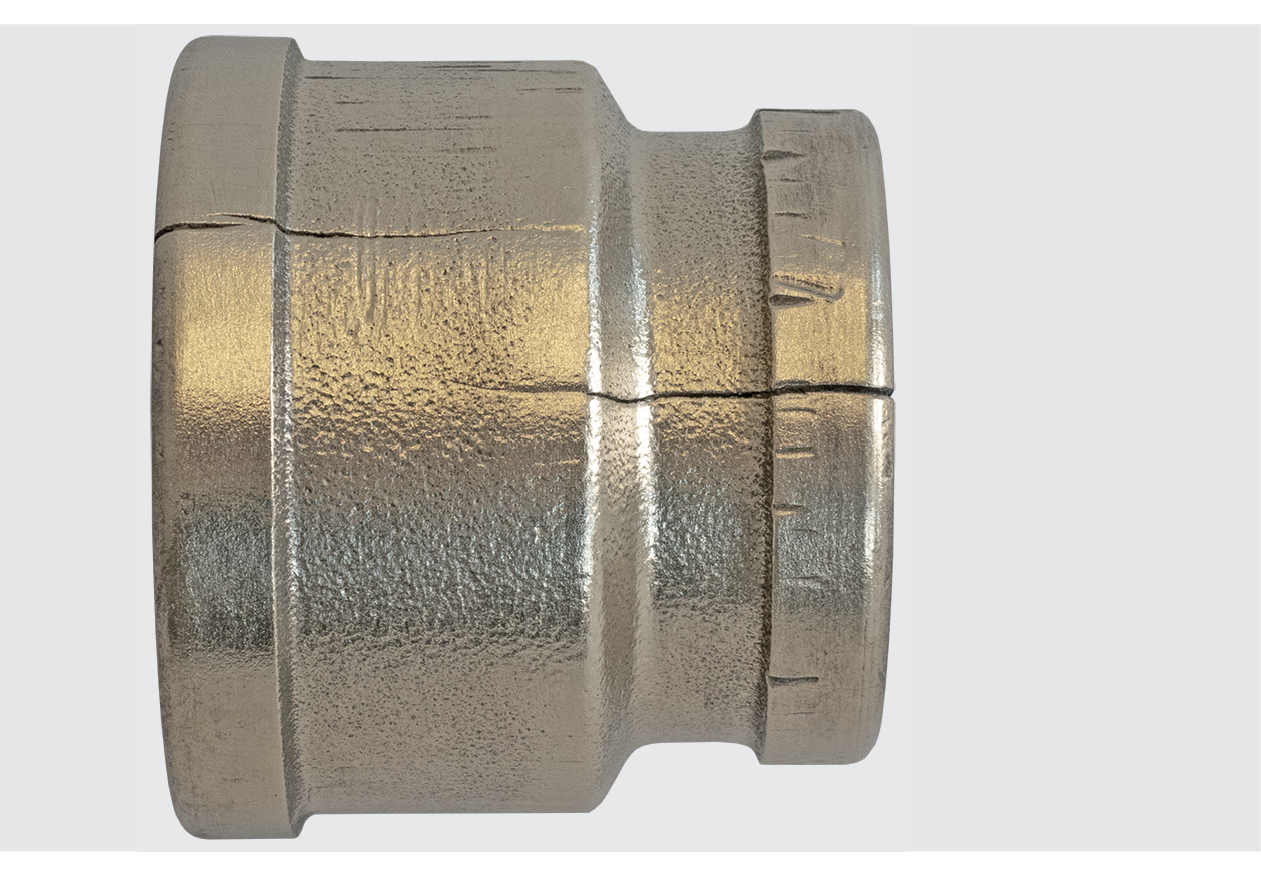

Spannungsrisskorrosion kann bei Fittings aus Messing auftreten, die mit Ammoniak oder Ammonium in Kontakt kommen

Die zur Auslösung von Spannungsrisskorrosion notwendigen Zugspannungen können an einem Bauteil in Form von Eigenspannungen von vornherein als Folge des Herstellungs- und Verarbeitungsprozesses vorhanden sein. Sie können aber auch durch bestimmungsgemässe Montage oder Belastung im Betrieb hervorgerufen werden. Beispielsweise ist eine Hahnverlängerung in dieser Hinsicht als besonders kritische Anwendung zu sehen, da hier durch die beim Verschrauben auftretende Aufweitung Zugspannungen eingebracht werden. Entscheidend dafür sind das Mass der Verformung während der Montage sowie die Härte des Bauteils, die ein indirektes Mass für die plastische Verformbarkeit darstellt. Messing muss für kritische Anwendungen thermisch entspannt sein. Neben mechanischer Belastung begünstigt die gleichzeitige Einwirkung gewisser spezifischer Korrosionswirkstoffe (z. B. Ammoniak, Schwefeloxid) die Spannungsrisskorrosion. Rotguss ist beständiger gegen Spannungsrisskorrosion als Messing.

3.7.1 Schadenbilder

Das folgende Schadenbild zeigt beginnende Spannungsrisskorrosion an einer Schiebehülse.

Das folgende Schadenbild zeigt ein durch Spannungsrisskorrosion beschädigter Schraubfitting aus Messing der Grösse 1¼ × 1 Zoll.

3.8 Strömungsinduzierte Korrosion

Strömungsinduzierte Korrosion bezeichnet Korrosionsvorgänge, die durch die Wechselwirkung von strömendem Medium und metallischer Oberfläche ausgelöst werden. Sie umfasst zwei Formen: Erosionskorrosion und Kavitationskorrosion. Beide Vorgänge stören die Bildung schützender Deckschichten auf der Metalloberfläche, wodurch das Material freigelegt wird und selektive Korrosion begünstigt wird. Für Kupfer und Kupferlegierungen ist dies besonders kritisch, da deren Beständigkeit von der strukturellen Fehlerlosigkeit solcher Deckschichten abhängt.

3.8.1 Erosionskorrosion

Die Norm SN EN 12502-2:2004 beschreibt Erosionskorrosion als Korrosionsart, die durch lokalen Materialabtrag gekennzeichnet ist, oft in Kombination mit chemischer Korrosion.

3.8.1.1 Erosion

Der physikalische Vorgang der Erosion in Rohrleitungssystemen tritt auf, wenn das strömende Wasser mechanisch auf die Oberfläche der Rohrleitung einwirkt und diese allmählich abträgt. Häufige Ursachen sind:

-

Hohe Strömungsgeschwindigkeiten: Schnelle Wasserströmungen können direkt auf die Rohrwand einwirken und diese abtragen.

-

Abrasive Partikel: Im Wasser mitgeführte Partikel wie Sand oder andere Feststoffe können die Rohrinnenwand durch Reibung beschädigen.

-

Turbulente Strömungen: Abrupte Änderungen der Strömungsrichtung oder Verengungen im Rohrsystem können zu turbulenten Strömungen führen, die den Materialabtrag beschleunigen.

Erosion führt zu einem allmählichen Materialverlust, der die Wandstärke der Rohre reduziert und deren strukturelle Vollständigkeit beeinträchtigen kann.

3.8.1.2 Auswirkungen

-

Die Deckschicht wird beschädigt oder deren Bildung wird gestört., z. B. die schützende Oxid- oder Carbonatschicht auf Kupferoberflächen.

-

Die von der Deckschicht freigelegte Metalloberfläche unterliegt verstärkter chemischer Korrosion, da der Ionenaustausch nicht mehr gehemmt wird.

-

Die lokale Korrosion zeigt sich in charakteristischen hufeisenförmigen Vertiefungen.

-

In Warmwasserversorgungen tritt Erosionskorrosion häufig an Stellen mit abrupter Änderungen der Strömungsrichtung auf, z. B. an Kanten.

3.8.1.3 Vermeidung

Die Norm EN 12502-2 enthält Empfehlungen zu maximalen Fliessgeschwindigkeiten und zur Ausführung von Rohrleitungen. Die Angaben sind als Richtwerte zu verstehen und dienen als Hilfe für die Planung und den Betrieb von Rohrleitungen mit Wasser als Medium.

Einhaltung der Grenzwerte für Fliessgeschwindigkeiten:

-

Rohrleitungen aus Kupfer:

-

Bei kurzen Entnahmezeiten: max. 3 m/s

-

Bei langen Entnahmezeiten (>15 Minuten): max. 2 m/s

-

In Zirkulationssystemen von Warmwasserversorgungen: max. 0.5 m/s

-

-

Für Rohrleitungen aus Kupferlegierungen gelten die gleichen Grenzwerte wie für Rohrleitungen aus Kupfer. Bei erhöhter Korrosionsbeständigkeit sind jedoch höhere Fliessgeschwindigkeiten möglich.

-

Rohrleitungen aus Rotguss: In Zirkulationssystemen von Warmwasserversorgungen: max. 1 m/s, unter Berücksichtigung der Wasserbeschaffenheit und Ausführung der Rohrleitungen

Vermeidung von Turbulenz in den Rohrleitungen:

-

Abrupte Querschnittsänderungen und Richtungswechsel in Rohrleitungen vermeiden.

-

Strömungsberuhigende Elemente verwenden, z B. ein gerader Rohrleitungsabschnitt nach einer Umwälzpumpe.

-

Anzahl von Rohrbögen und Ventilen im Rohrnetz minimieren.

Auswahl der Werkstoffe:

-

Wenn die in der Norm EN 12502-2 empfohlenen Fliessgeschwindigkeiten nicht eingehalten werden können, sollte Edelstahl anstelle von Kupfer und Kupferlegierungen verwendet werden. Edelstahl weist eine höhere Beständigkeit gegen Korrosion auf und eignet sich besser bei kritischen Strömungsbedingungen.

-

Falls die Norm EN 12502-2 eingehalten werden kann, sollten Kupferlegierungen mit höherer Erosionsbeständigkeit verwendet werden. Rotguss sollte anstelle von Messing verwendet werden, da Rotguss eine höhere Beständigkeit gegen Erosionskorrosion aufweist.

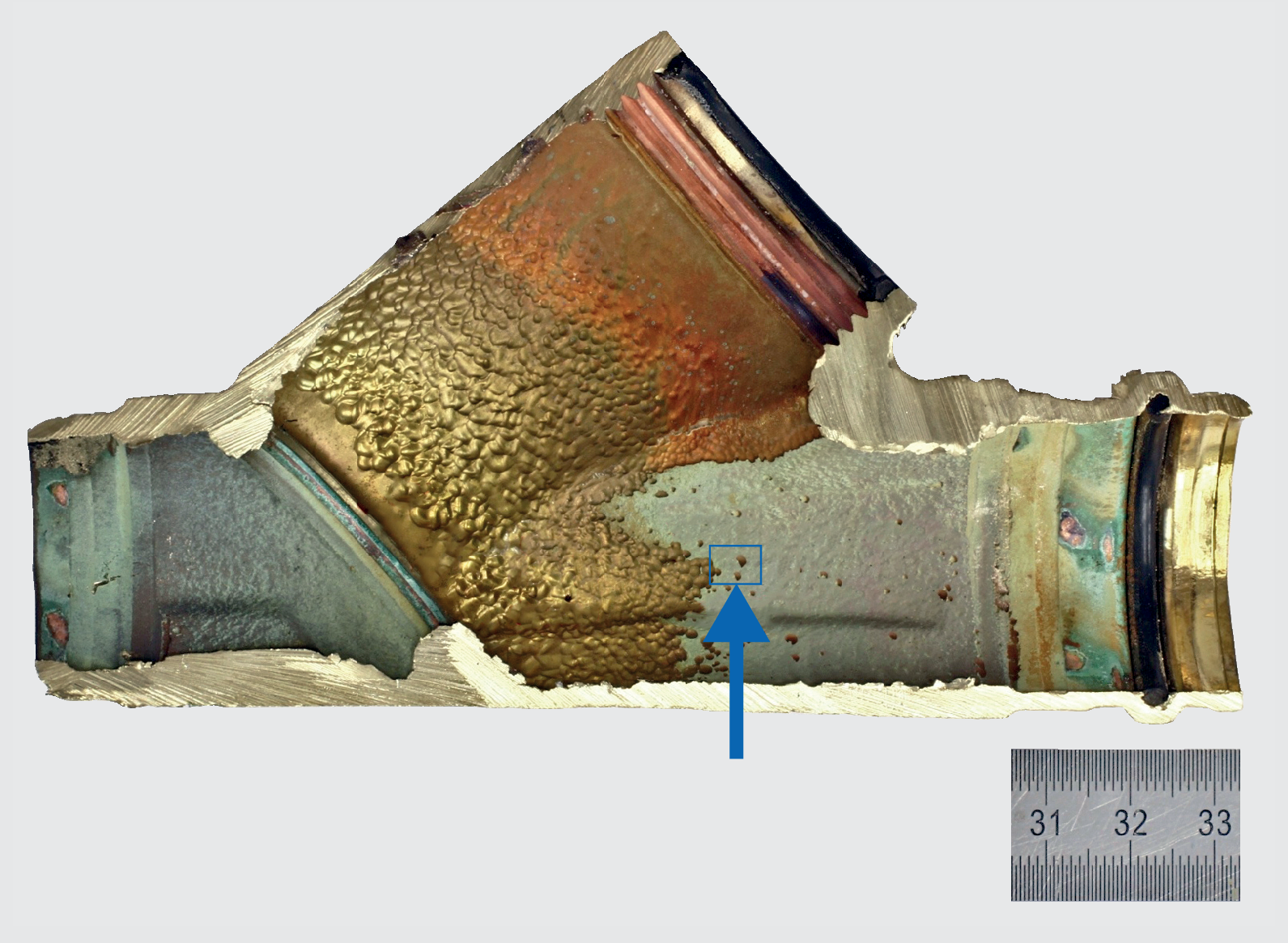

3.8.1.4 Schadenbild

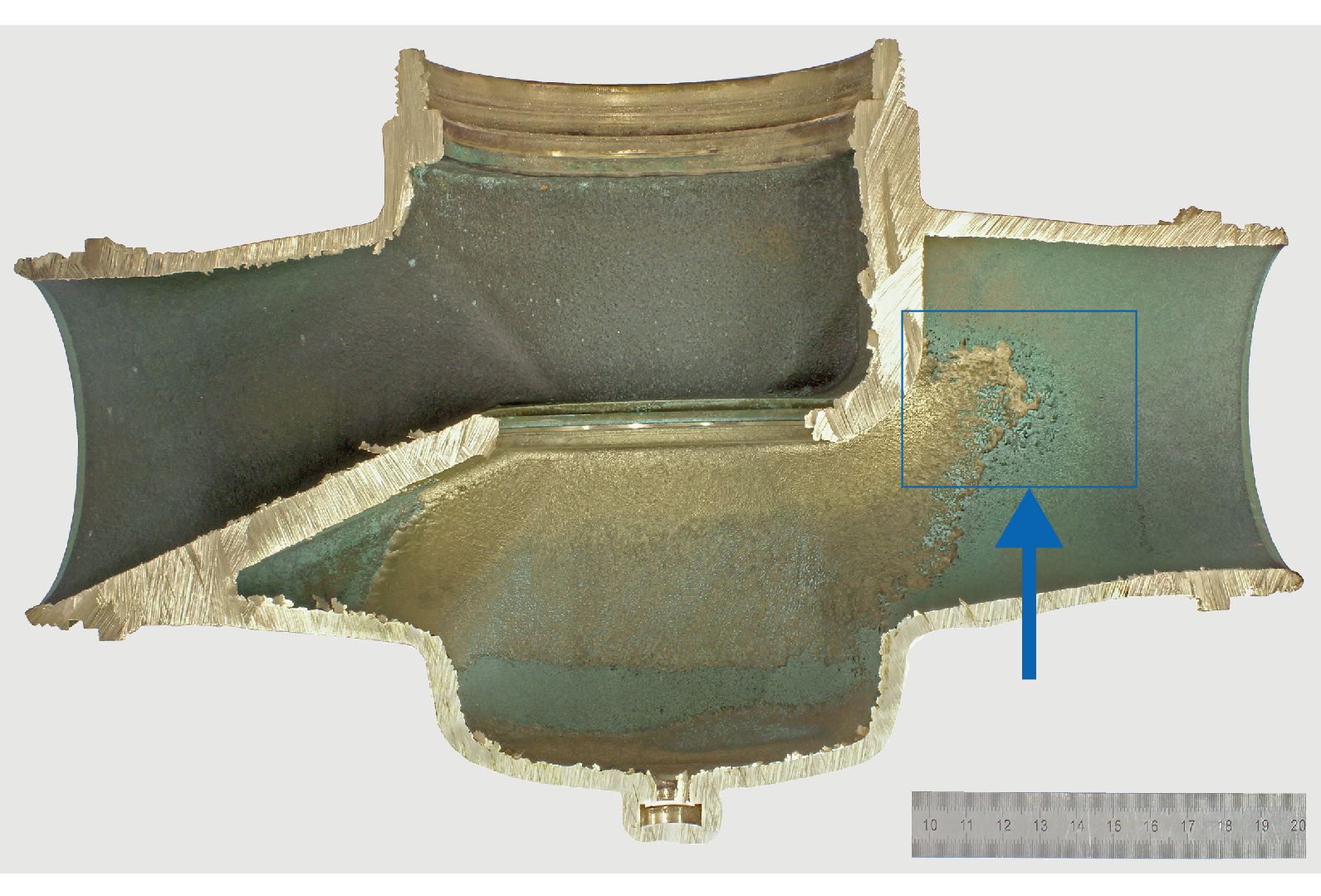

Das folgende Schadenbild zeigt Erosionskorrosion an einem Schragsitzventil, das in einer Zirkulationsleistung eingebaut war. Aufgrund einer mechanisch blockierten Rückflussverhinderer-Einheit (nicht abgebildet) wurde die Leistung der Zirkulationspumpe erhöht, um den Volumenstrom in der Zirkulationsleitung aufrechtzuerhalten. Dies führte im Bereich des Ventiltellers zu hohen Fliessgeschwindigkeiten und zu turbulenten Strömungen und in der Folge zu Erosionskorrosion.

3.8.2 Kavitationskorrosion

Kavitationskorrosion entsteht durch Kavitation, welche die Metalloberfläche mechanisch beschädigt und dadurch die chemische Korrosion begünstigt.

3.8.2.1 Kavitation

Der physikalische Vorgang der Kavitation tritt auf, wenn lokale Druckunterschiede in der Flüssigkeit zur Bildung und zum anschliessenden Kollaps von Gasblasen führen. Ursachen für Kavitation in Rohrleitungen sind:

-

Druckschwankungen: In Bereichen mit hohen Strömungsgeschwindigkeiten oder an Engstellen kann der Druck lokal so stark abfallen, dass das Wasser verdampft und Gasblasen bildet.

-

Implosion der Blasen: Wenn diese Blasen in Bereichen mit höherem Druck gelangen, implodieren sie. Die dabei entstehenden Druckstösse können die Rohrwand beschädigen.

-

Wiederholte Einwirkung: Der wiederholte Kollaps von Blasen kann zu einem fortschreitenden Materialabtrag führen, der als Kavitationserosion bekannt ist.

Kavitation führt zu lokalen Schäden, die oft als kleine Vertiefungen oder Löcher in der Rohrwand erscheinen. Diese Schäden können sich ausweiten und die Funktion der Rohrleitung schliesslich beeinträchtigen.

3.8.2.2 Auswirkungen

-

Kavitationskorrosion kommt typischerweise in Pumpen, Ventilen oder Engstellen mit starken Druckunterschieden vor.

-

Materialschäden mit pockenartigen Vertiefungen.

-

Speziell bei Kupferlegierungen:

-

Die Deckschicht, z. B. basisches Kupfercarbonat, wird durch die Kavitation beschädigt.

-

Das freigelegte Metall unterliegt selektiver Korrosion, besonders in sauren oder sulfathaltigen Wässern.

-

3.8.2.3 Vermeidung

Die Strömungsbedingungen und die Wasserbeschaffenheit stellen die kritischen Faktoren dar, die Kavitationskorrosion auslösen können:

-

Zu hohe Fliessgeschwindigkeiten und plötzliche Druckänderungen vermeiden, z. B. an Pumpen und Drosselstellen.

-

Gasübersättigtes Wasser vermeiden. Gasübersättigtes Wasser fördert die Bildung von Gasblasen, z. B. durch eine unkontrollierte Entlüftung der Rohrleitungen.

-

Speziell bei Rohrleitungen aus Kupfer und Kupferlegierungen:

-

Die Bildung von Gasblasen durch Entlüftungsvorrichtungen reduzieren.

-

Druckabfälle durch ausreichende Dimensionierung der Rohrleitungen und Pumpen vermeiden.

-

3.8.2.4 Schadenbilder

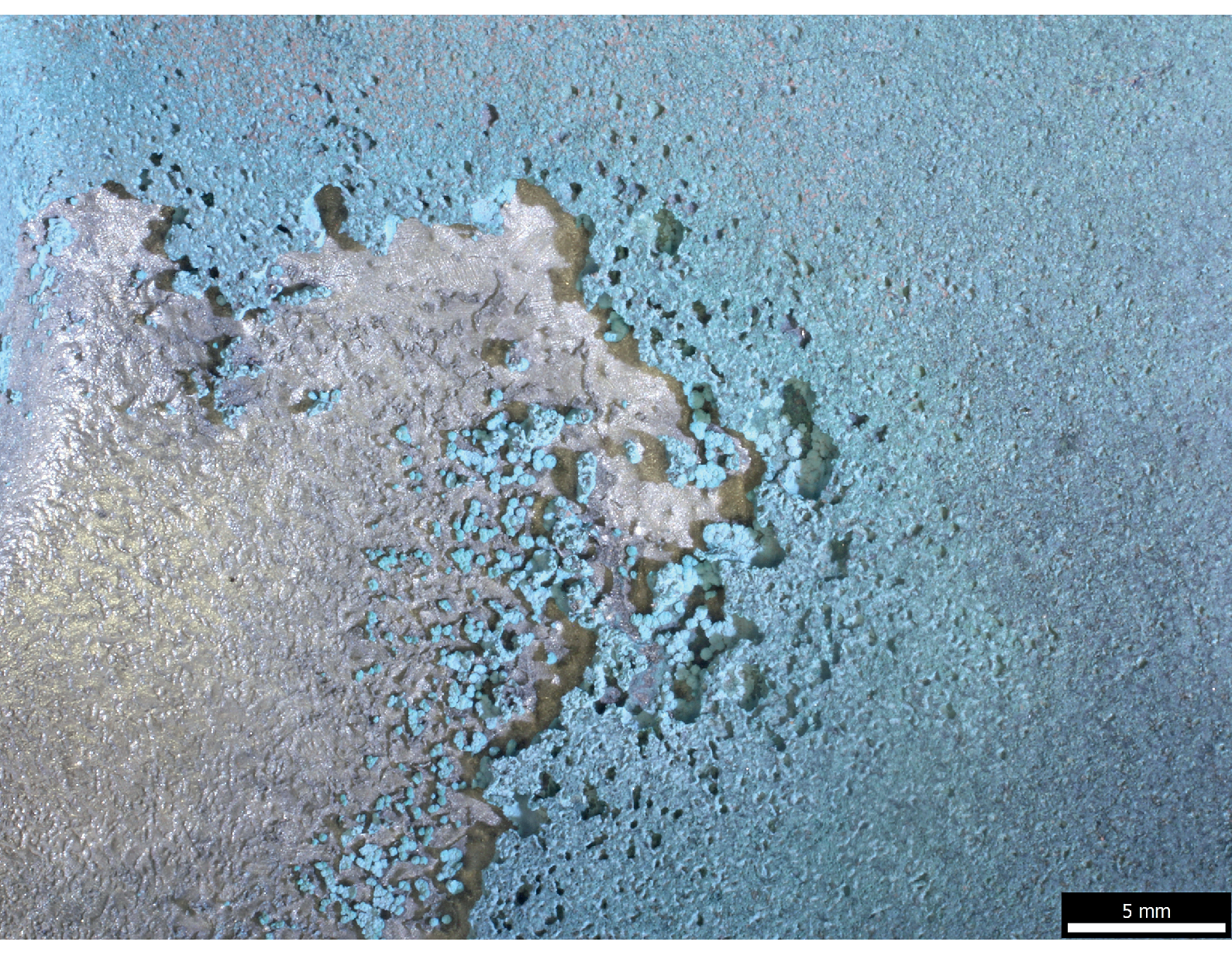

Das folgende Bild zeigt Kavitationskorrosion, die unter Laborbedingungen an einer Versuchsplatte aus bleifreiem Rotguss erzeugt wurde. Dabei wurden die Versuchsplatte und eine Ultraschall-Sonotrode in ein mit Wasser gefülltes Gefäss eingebracht. Anschliessend wurde die Versuchsplatte während einiger Zeit mit der Ultraschall-Sonotrode beschallt. Die Beschallung verursachte Kavitation, die schliesslich zum sichtbaren Materialabtrag an der Oberfläche der Versuchsplatte führte.

Das folgende Schadenbild zeigt eine Mischform von Erosions- und Kavitationskorrosion an einem Druckreduzierventil.

3.9 Selektive Korrosion

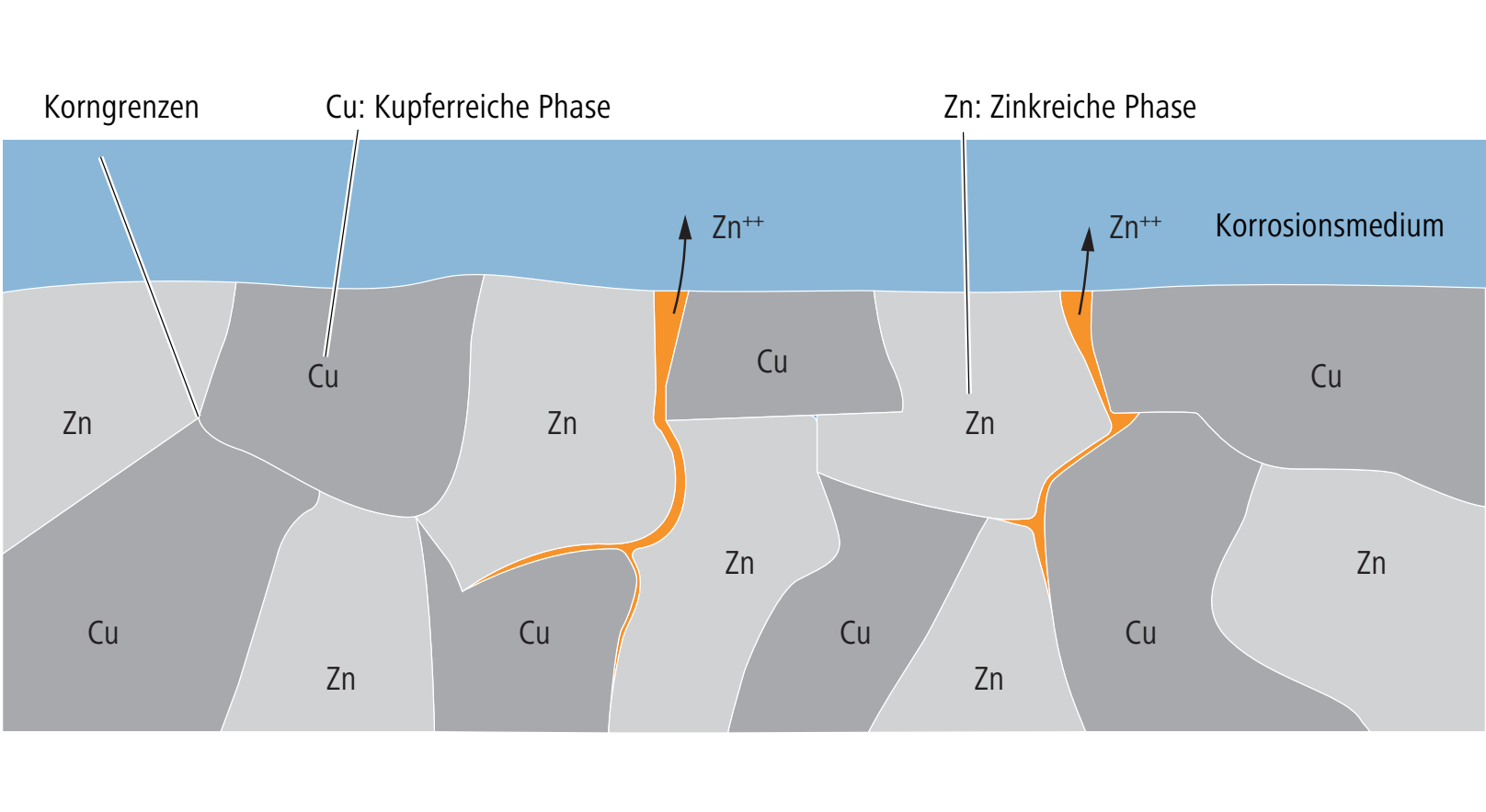

Selektive Korrosion ist die Korrosion einer Legierung, bei der die Legierungsbestandteile aufgrund von unterschiedlichen elektrochemischen Potentialen ein Korrosionselement bilden, wobei in vielen Fällen Wasser den Elektrolyt bildet. Der unedlere Legierungsbestandteil korrodiert entlang der Gefügebereiche im Werkstoff. Der edlere Legierungsbestandteil bleibt im porösen Zustand im Werkstoff zurück. Ein Beispiel für selektive Korrosion ist die Entzinkung von Messing.

3.9.1 Entzinkung

Ein Beispiel für selektive Korrosion ist die Entzinkung von Rohrleitungsteilen aus Messing. Bei der Entzinkung wird Zink durch Korrosion aus der Messing-Legierung gelöst, wobei poröses Kupfer zurückbleibt. Salzkrusten auf der Aussenseite von Messing-Armaturen weisen auf eine mögliche Entzinkung hin, die besonders in Warmwasserleitungen auftreten kann.

3.9.2 Turner-Diagramm

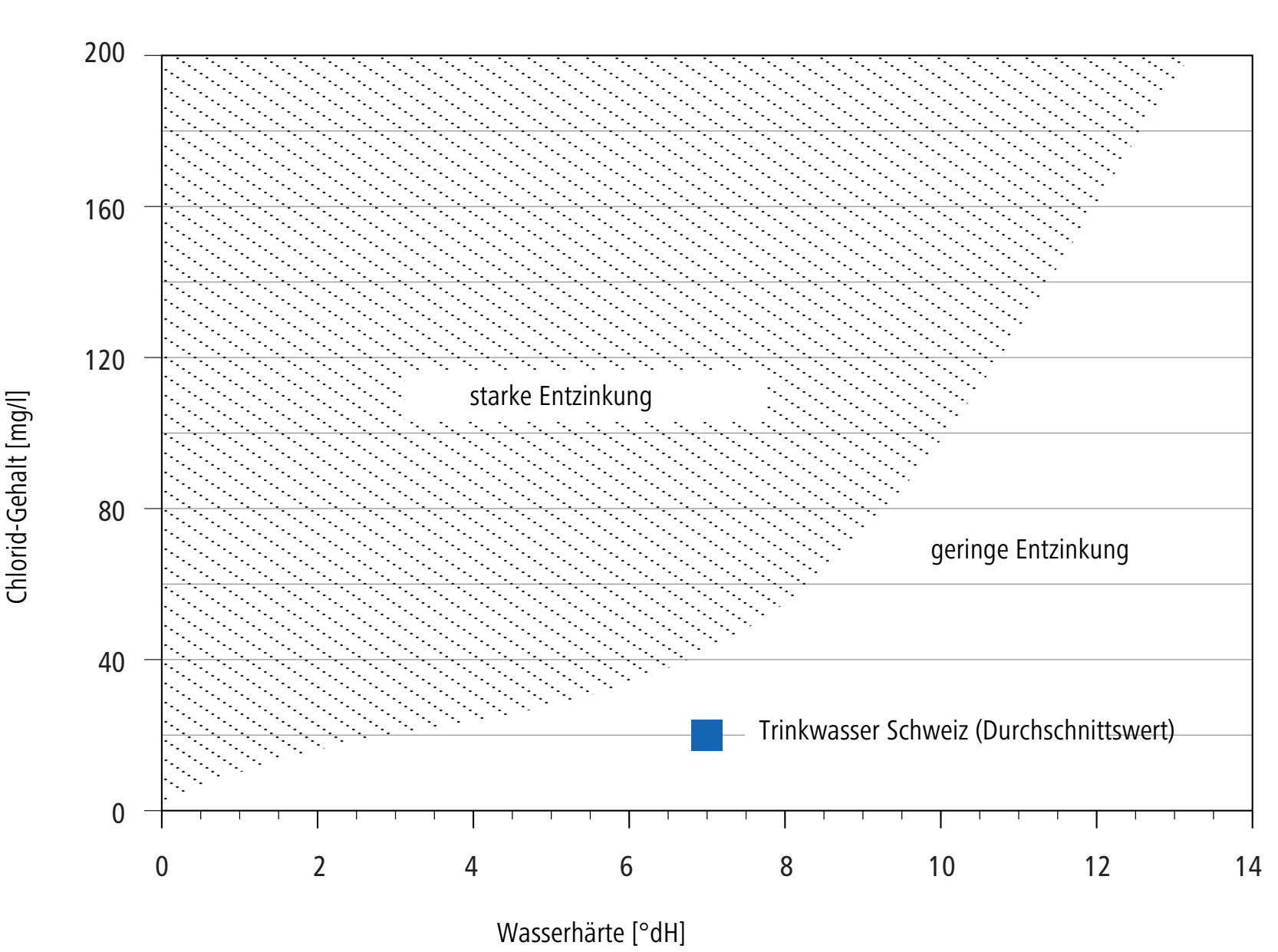

Die Zusammensetzung des Wassers hat Einfluss auf die Entzinkung von Messing. Höhere Wasserhärten und geringere Chloridgehalte wirken der Entzinkung entgegen. Der Zusammenhang von Entzinkung, Wasserhärte und Chloridgehalten kann dem Turner-Diagramm entnommen werden.

3.9.3 Schadenbild

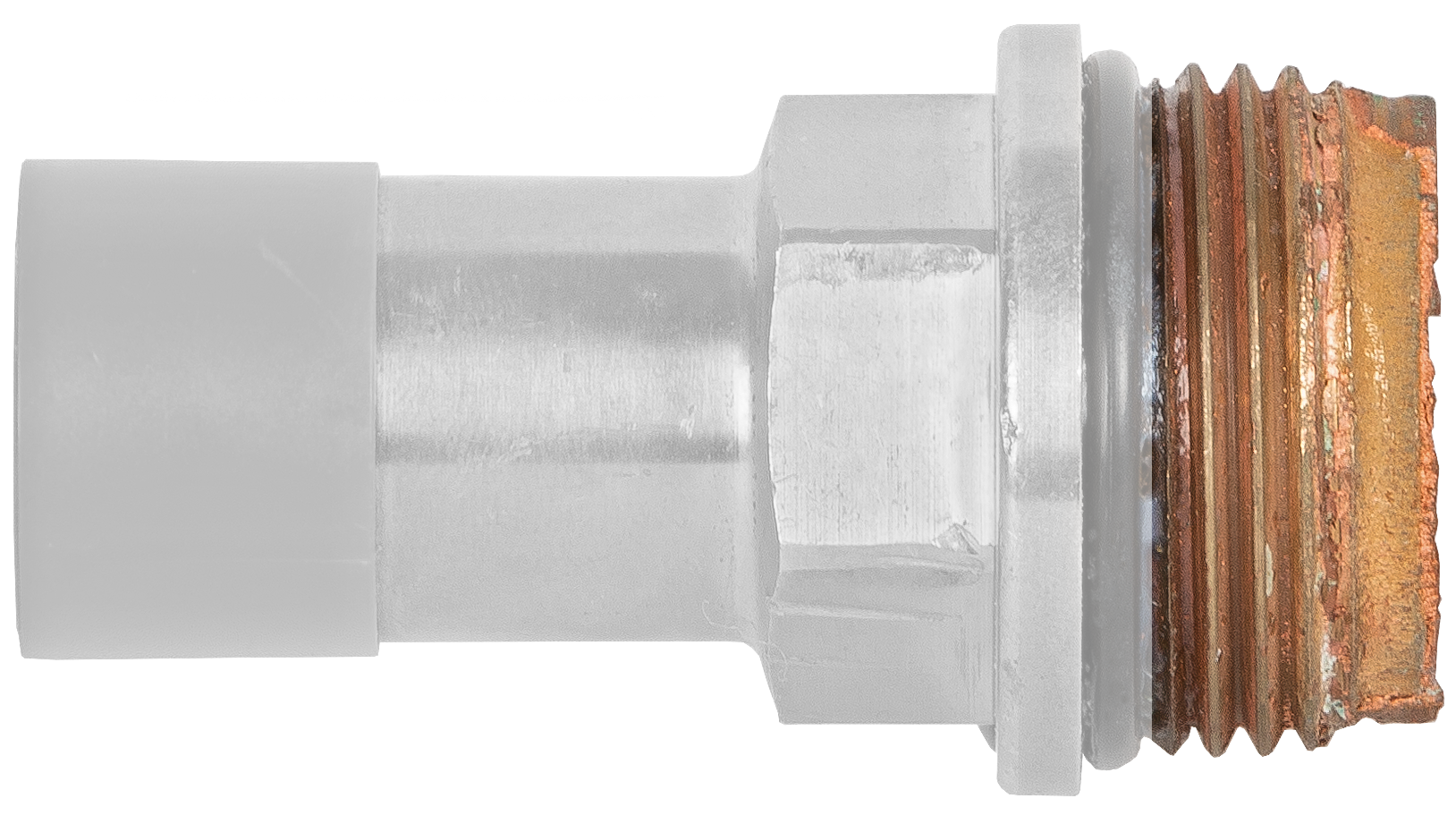

Das folgende Schadensbild zeigt Entzinkung am Gewinde eines Ventiloberteils. Die Festigkeit des Bauteils wurde durch die fortschreitende Entzinkung soweit verringert, dass das Bauteil den Kräften der Verschraubung nicht mehr standhielt.

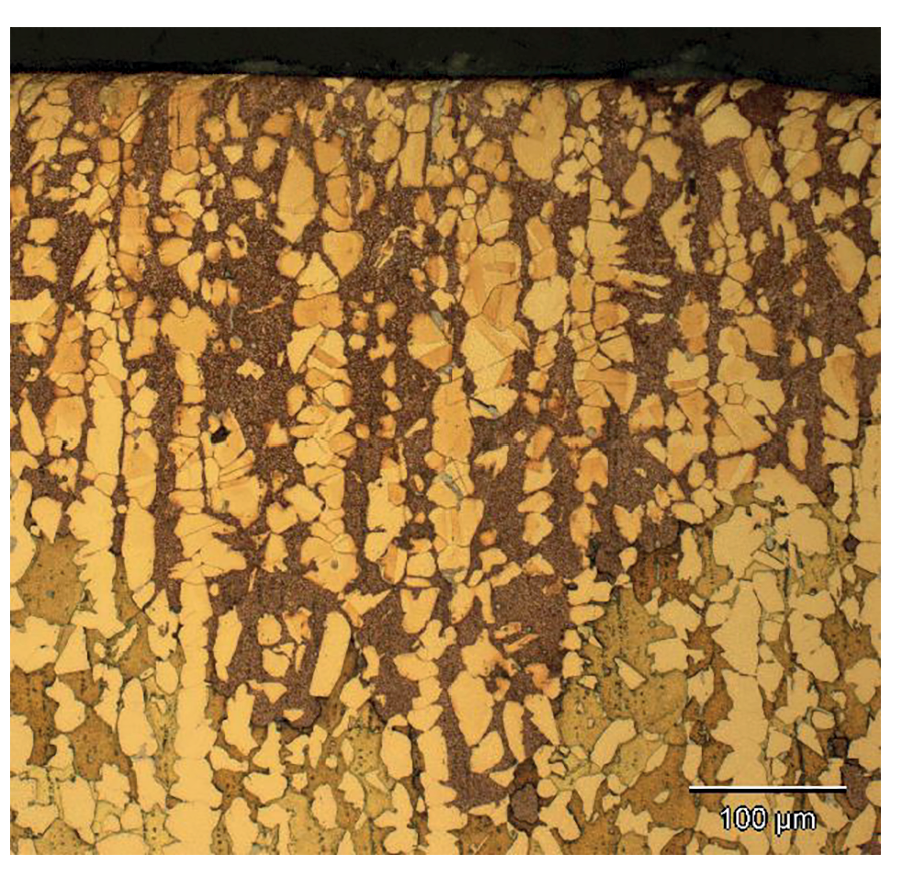

3.10 Interkristalline Korrosion

Als interkristalline Korrosion wird die Korrosion in oder neben den Korngrenzen in einer Metalllegierung bezeichnet.

Interkristalline Korrosion wird begünstigt durch ein grobkörniges Gefüge und hohe Anteile der Legierungselemente Arsen und Phosphor im Werkstoff sowie durch erhöhte Temperaturen. Ammoniak im Wasser und Belüftungselemente können ebenfalls interkristalline Korrosion verursachen.

In Messing-Legierungen tritt interkristalline Korrosion auf, wenn Ausscheidungen an den Korngrenzen vorhanden sind. Die Entzinkung von Messing ist sowohl auf Lochkorrosion wie auf interkristalline Korrosion zurückzuführen.

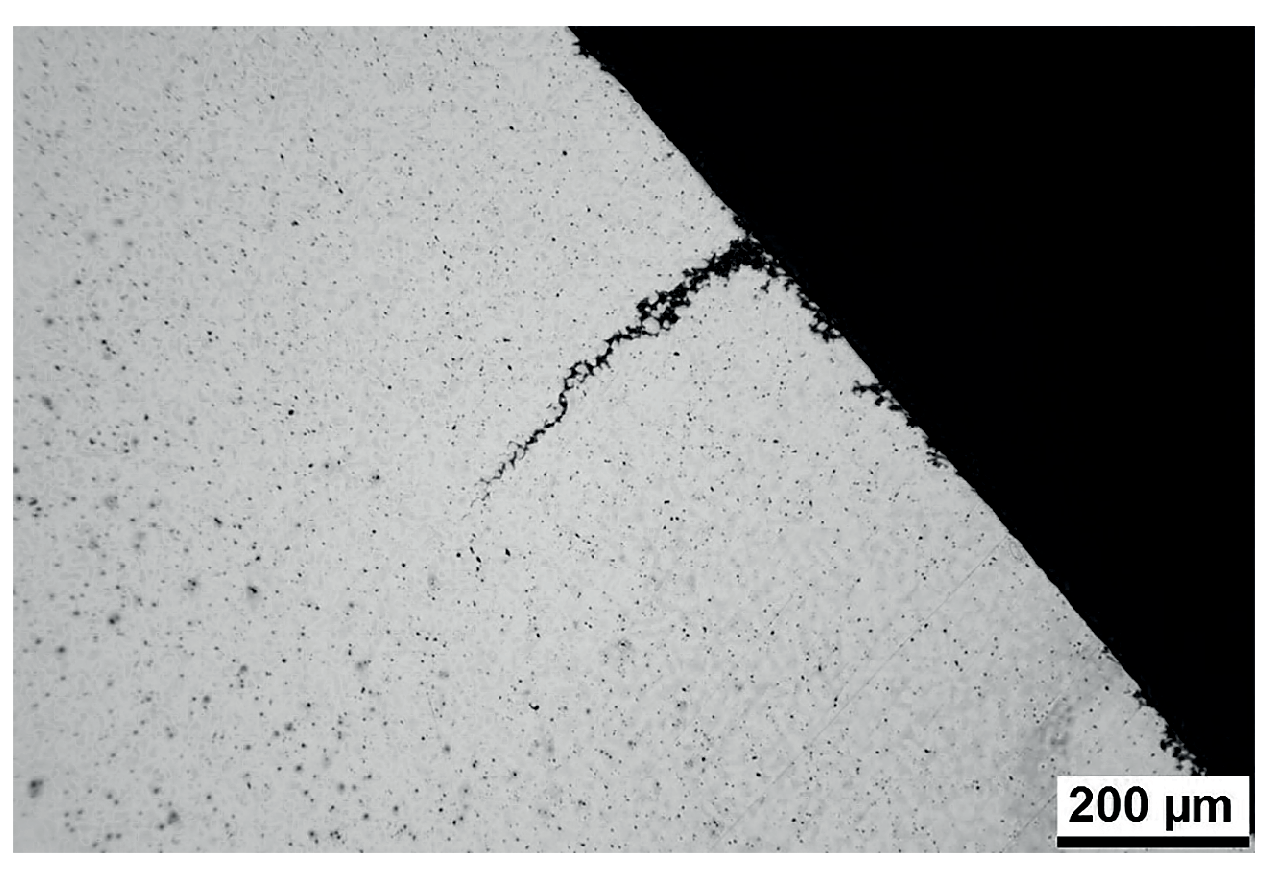

3.10.1 Schadenbild

Das folgende Schadenbild zeigt interkristalline Korrosion an einem Bauteil aus Messing.

Wenn mechanische Zugspannungen auf das Bauteil einwirken, kann dies in Kombination mit interkristalliner Korrosion zu Spannungsrissen führen, wie im folgenden Bild ersichtlich:

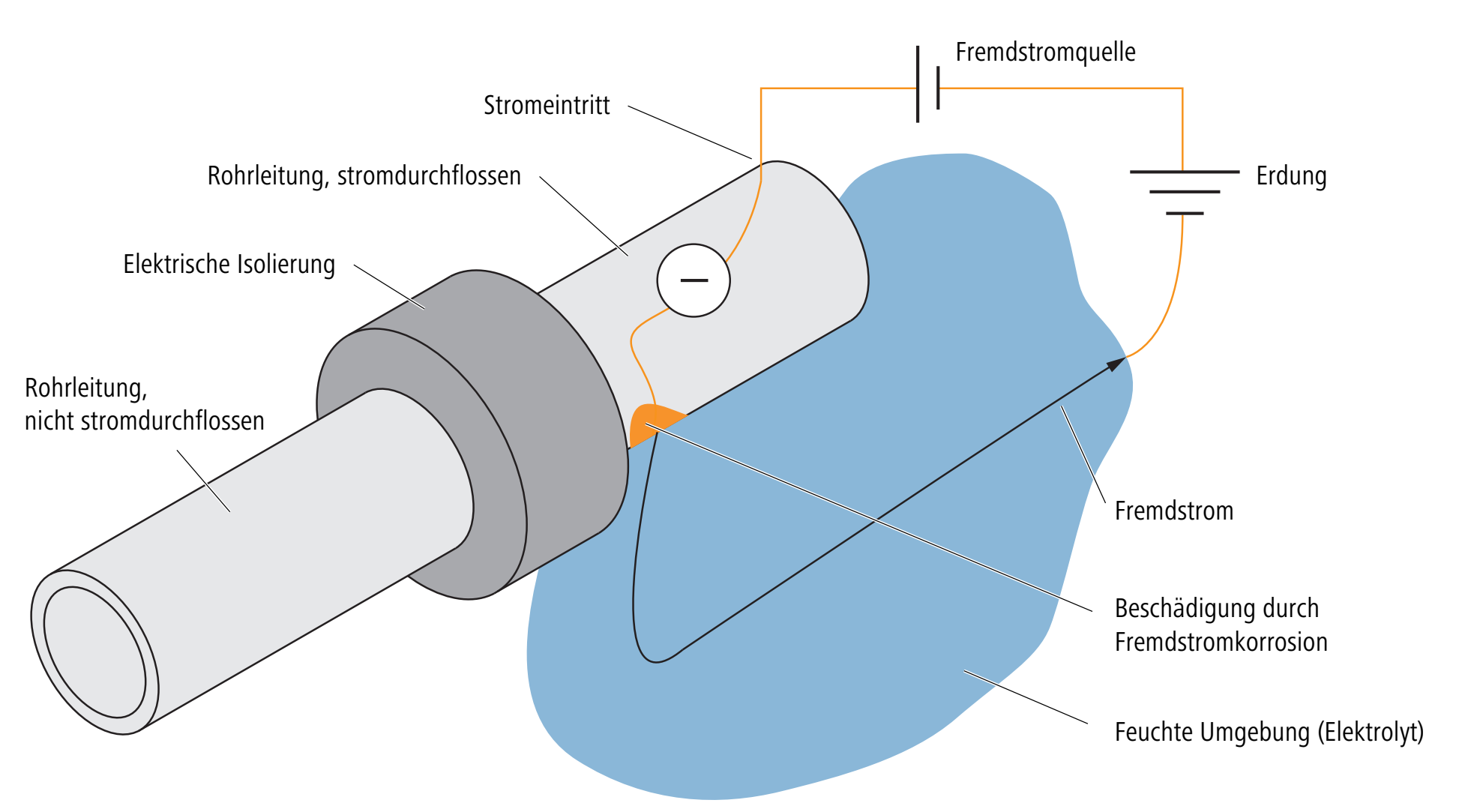

3.11 Fremdstromkorrosion

Fremdstromkorrosion ist eine elektrochemische Korrosion aufgrund von Fremdströmen. Fremdströme (auch Streuströme oder vagabundierende Ströme genannt) können auftreten, wenn elektrische Ströme durch eine Erdung in das Erdreich abgeleitet und durch Isolationen und Widerstände abgelenkt werden. Dies können Gleich- oder Wechselströme sein, wobei nur Gleichströme als Korrosionsursache von Bedeutung sind.

Wenn ein Gleichstrom durch ein Metallteil in feuchter Umgebung fliesst, kann die anodische Teilreaktion des Metalls mit Sauerstoff ausgelöst werden. In der Folge korrodiert das Metallteil.

Die elektrische Isolierung im Bild dient zur Darstellung der Ablenkung des Fremdstroms aus der Rohrleitung in eine niederohmige Umgebung, wobei an den Austrittsstellen in der Folge Korrosion entstehen kann.

3.11.1 Vermeidung von Fremdstromkorrosion

Eine mögliche Ursache für Fremdstromkorrosion an der Sanitäranlage sind elektrische Hausanschlüsse. Je nach Netzsystem und Verbraucher können Fremdströme in Rohrleitungen, Lüftungs- und Heizungsanlagen, Blitzschutzanlagen und metallischen Fachwerkelementen auftreten. Kommt Feuchtigkeit hinzu, kann dadurch Korrosion verursacht werden.

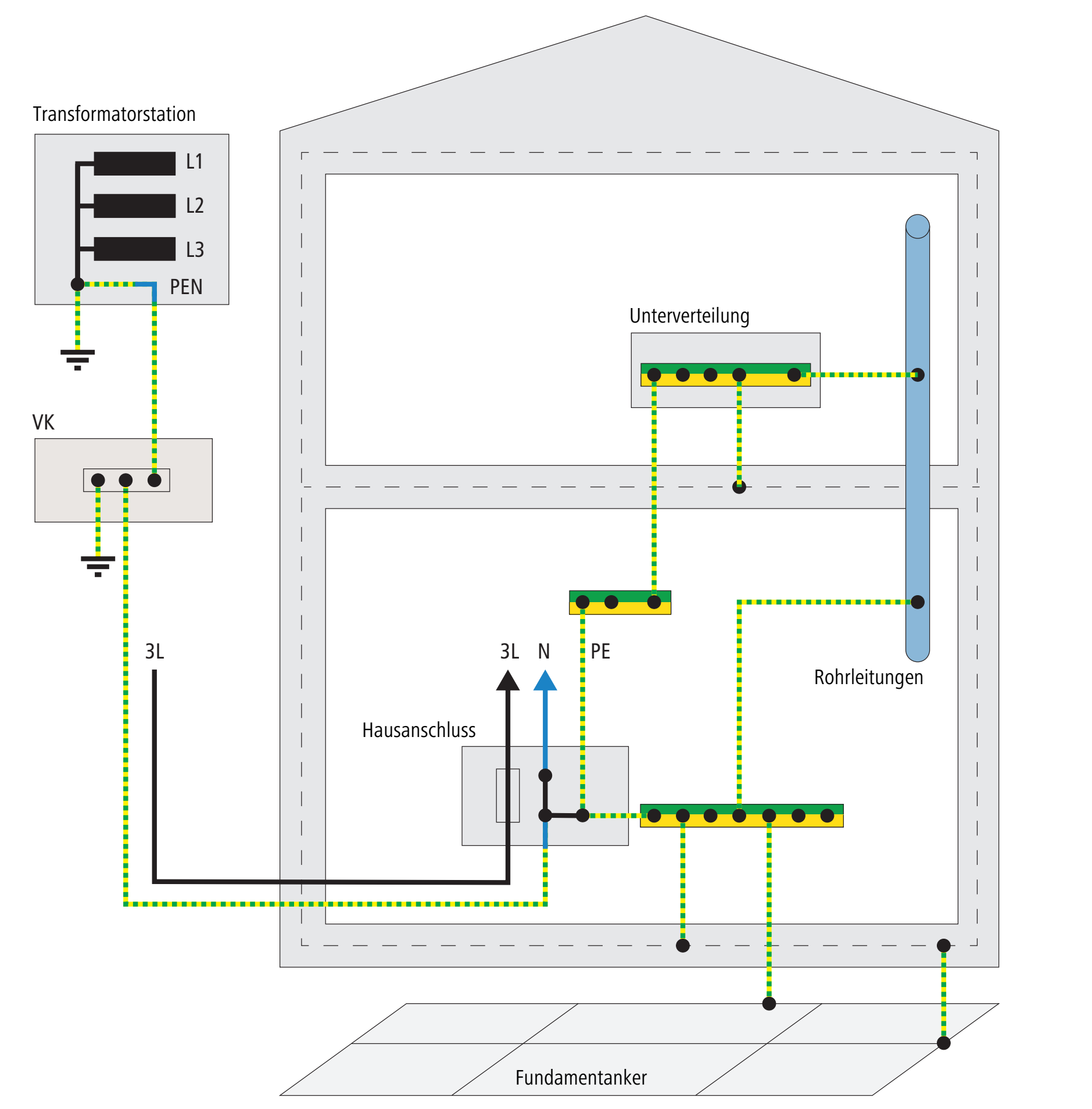

In TN-Netzsystemen werden die aktiven Leiter des elektrischen Netzes über den Sternpunkt des Transformators mit dem Erdpotential verbunden, wobei die elektrischen Verbraucher auf zwei verschiedene Arten an diesen Punkt angeschlossen werden:

-

Im TN-C-Netz (französisch: Terre neutre combiné) erfolgt dies über den PEN-Leiter, der die Funktion des Schutzleiters (PE) und des Neutralleiters (N) vereint.

-

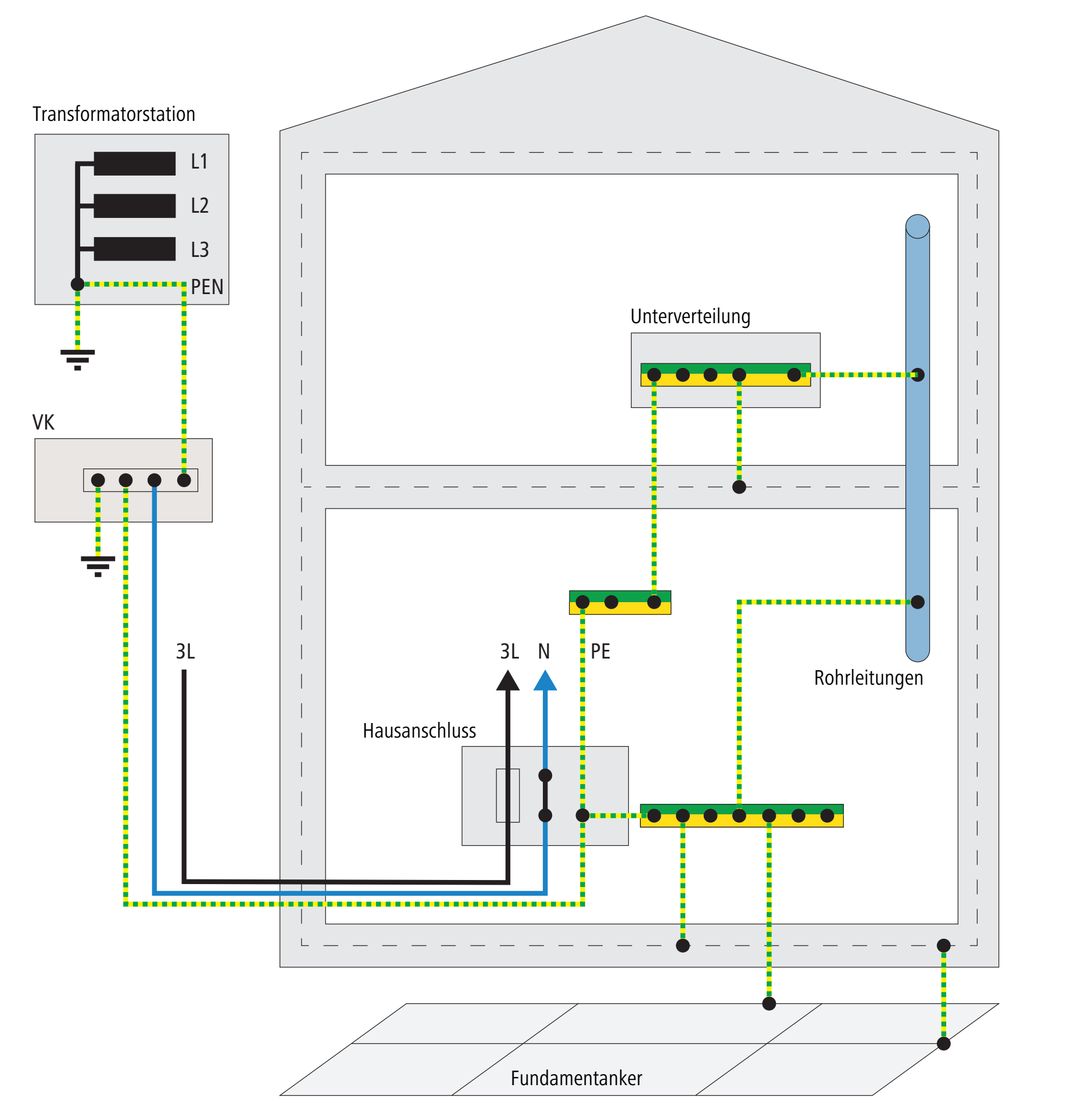

Im TN-S-Netz (französisch: Terre neutre séparé) sind der Neutral- und Schutzleiter getrennt verlegt.

Die Kombination beider Netzsysteme wird als TN-C-S-Netz bezeichnet.

3.11.1.1 TN-C-Netzsystem

Das TN-C-System führt einen gemeinsamen PEN-Leiter bei den Verbindungen zwischen dem Hausanschlusskasten und den Unterverteilungen. Ein separater Schutzleiter (PE) ist oft nur im Stromkreis zum Verbraucher vorhanden.

3.11.1.2 TN-S-Netzsystem

Das TN-S-Netzsystem weist eine am elektrischen Hausanschluss geschaffene Aufteilung des PEN-Leiters in Schutz- und Neutralleiter auf.

3.11.1.3 Erdung von elektrischen Anlagen

Die Erdung von elektrischen Anlagen in Gebäuden ist eine elektrische Schutzeinrichtung, die im Fehlerfall verhindert, dass nicht stromführende Teile unter Spannung gesetzt werden.

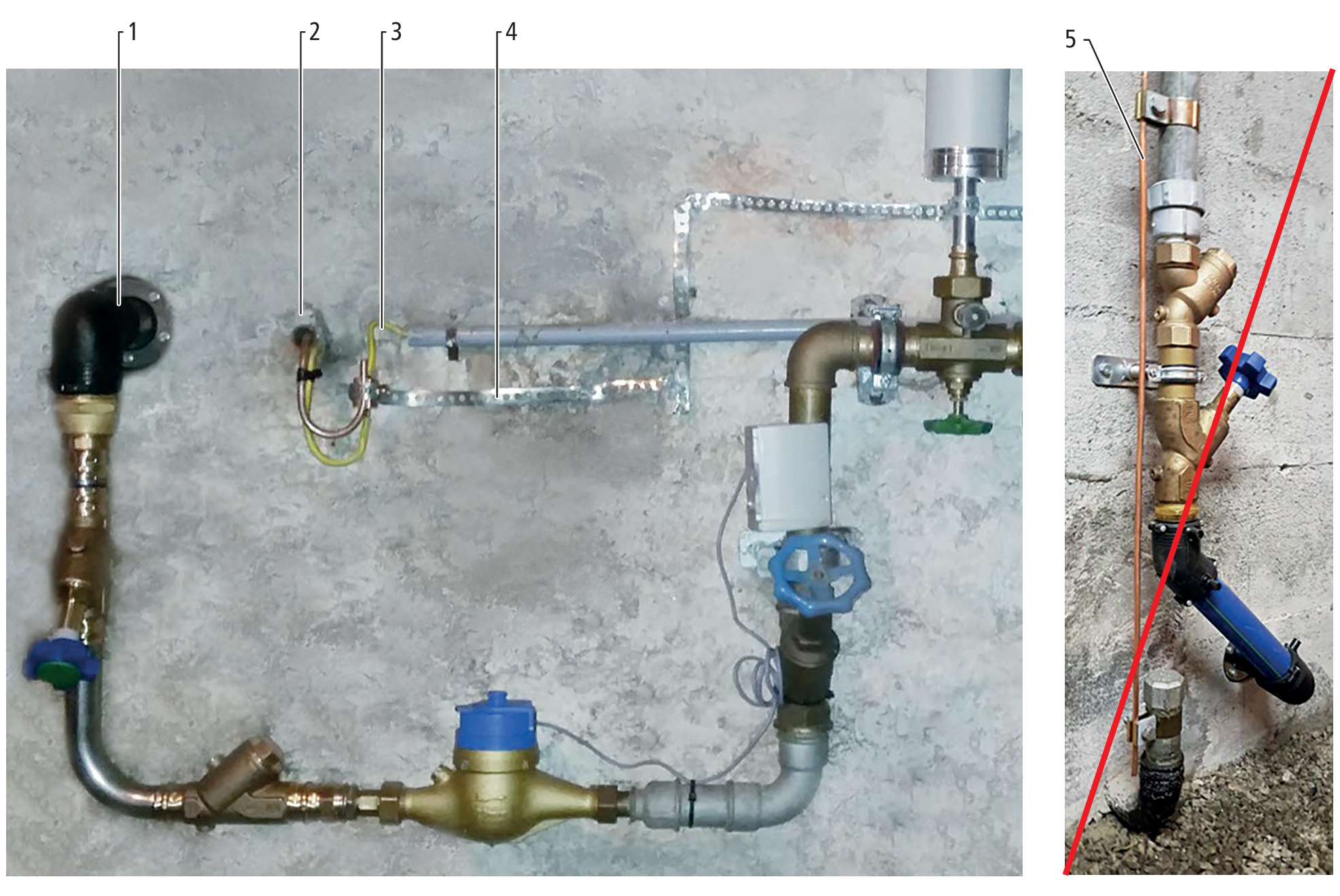

Die Erdung über die Trinkwasserversorgung wird aus folgenden Gründen nicht empfohlen:

-

Von elektrischen Anlagen ausgehende Fremdströme können durch die Trinkwasserversorgung fliessen und dadurch Fremdstromkorrosion verursachen.

-

Beim Ersatz oder der Reparatur von (metallischen) Rohrleitungen kann die Erdung unterbrochen werden.

Bei der Erdung durch den Wasser-Hausanschluss kann die Fremdstromquelle weit entfernt vom Gebäude liegen. Dies kann die Verortung von Fremdstromquellen und die Verhinderung von Fremdströmen erheblich erschweren. Darüber hinaus ist zu berücksichtigen, dass die Anzahl von Fremdstromquellen aufgrund der zunehmenden Nutzung elektrischer Geräte steigt, wobei nicht-lineare Verbraucher als Störquellen immer wichtiger werden.

Alternativ sind die folgenden Erdungen möglich:

-

Fundamenterder

-

Banderder

-

Stab- oder Tiefenerder

-

Andere in das Erdreich eingelassene Konstruktionsteile

|

1 |

Haus-Wasseranschluss |

|

2 |

Fundamenterder (Teil der Wandbewehrung) |

|

3 |

Schutzleiter von elektrischen Anlagen |

|

4 |

Banderder |

|

5 |

Kabel oder Drahtbrücke |

Die Erdung von elektrischen Anlagen muss durch Elektrofachkräfte ausgeführt und geprüft werden.

3.12 Biokorrosion (MIC)

Biokorrosion, auch als mikrobiell induzierte Korrosion bekannt (abgekürzt MIC für microbial influenced corrosion), ist ein Prozess, bei dem Mikroorganismen die Korrosion von Metallen beschleunigen. Eisenrelevante Bakterien und sulfatreduzierende Bakterien spielen dabei eine wichtige Rolle.

-

Eisenrelevante Bakterien (abgekürzt IRB für iron relevant bacteria) sind aerobe Mikroorganismen, die Eisenoxide als Energiequelle nutzen. Eisenrelevante Bakterien oxidieren zweiwertiges Eisen (Fe²⁺) zu dreiwertigem Eisen (Fe³⁺), was zur Bildung von Eisenoxid- und Hydroxidablagerungen führt. Diese Ablagerungen können die Oberfläche von Metallen bedecken und die Korrosion beschleunigen.

-

Sulfatreduzierende Bakterien (abgekürzt SRB für sulfat reducing bacteria) sind anaerobe Mikroorganismen, die Sulfat (SO₄²⁻) zu Sulfid (S²⁻) reduzieren. Das gebildete Sulfid kann mit Eisen reagieren und Eisensulfid bilden, was zu einer schwarzen, schlammigen Schicht auf der Metalloberfläche führt. Diese Schicht kann die Korrosion weiter fördern.

Im Gegensatz zu anderen Korrosionsarten ist Biokorrosion unabhängig von der Sauerstoffkonzentration. Sulfatreduzierende Bakterien vermehren sich in sauerstoffarmen Umgebungen. Eisenrelevante Bakterien sind in Gegenwart von Sauerstoff aktiv. Daher kann Biokorrosion in sauerstoffreichen und sauerstoffarmen Umgebungen auftreten.

3.12.1 Erscheinungsformen

Biokorrosion kann verschiedene Erscheinungsformen aufweisen, je nach dem welche Mikroorganismen beteilgt sind:

-

Eisenrelevante Bakterien bilden rostfarbene oder braune Ablagerungen auf der Metalloberfläche.

-

Sulfatreduzierende Bakterien bilden schwarze, schlammige Ablagerungen, die nach faulen Eiern riechen können (aufrund der Bildung von Schwefelwasserstoff).

3.12.2 Biokorrosion in Sprinkleranlagen

In Sprinkleranlagen kann Biokorrosion zu Undichtheiten in den Rohrleitungen und folglich zu Funktionsstörungen führen. Die Stagnation des Wassers in Sprinkleranlagen fördert das Wachstum von Mikroorganismen, vor allem bei seltener Aktivierung der Sprinkleranlage. Verzinkte Eisenrohre sind besonders anfällig auf Biokorrosion, da die Zinkschicht durch die Aktivität der sulfatreduzierenden und der eisenrelevanten Bakterien angegriffen wird. Die Verwendung von Edelstahl kann Biokorrosion in Sprinkleranlagen erheblich reduzieren.

3.12.3 Schadenbilder

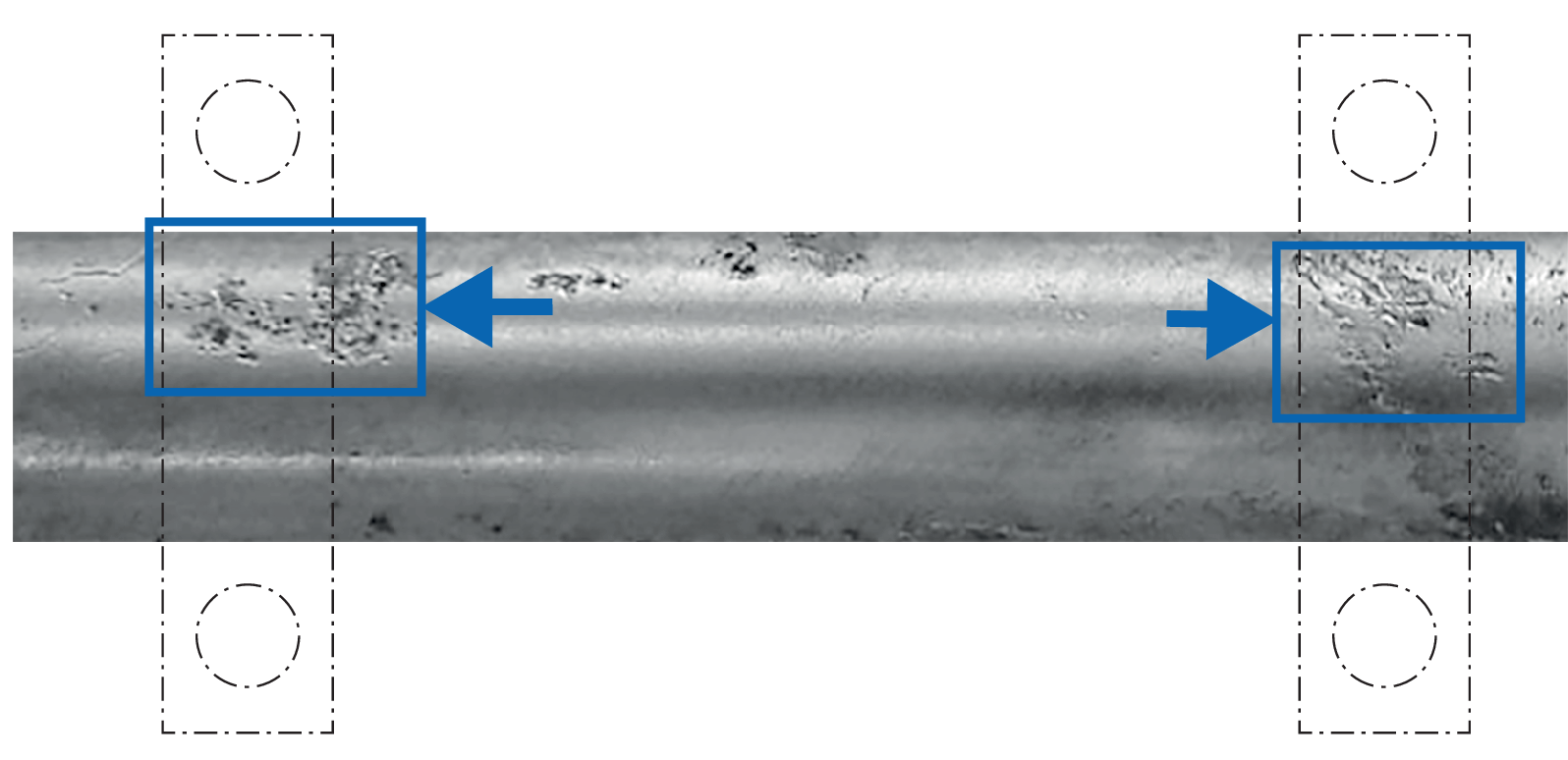

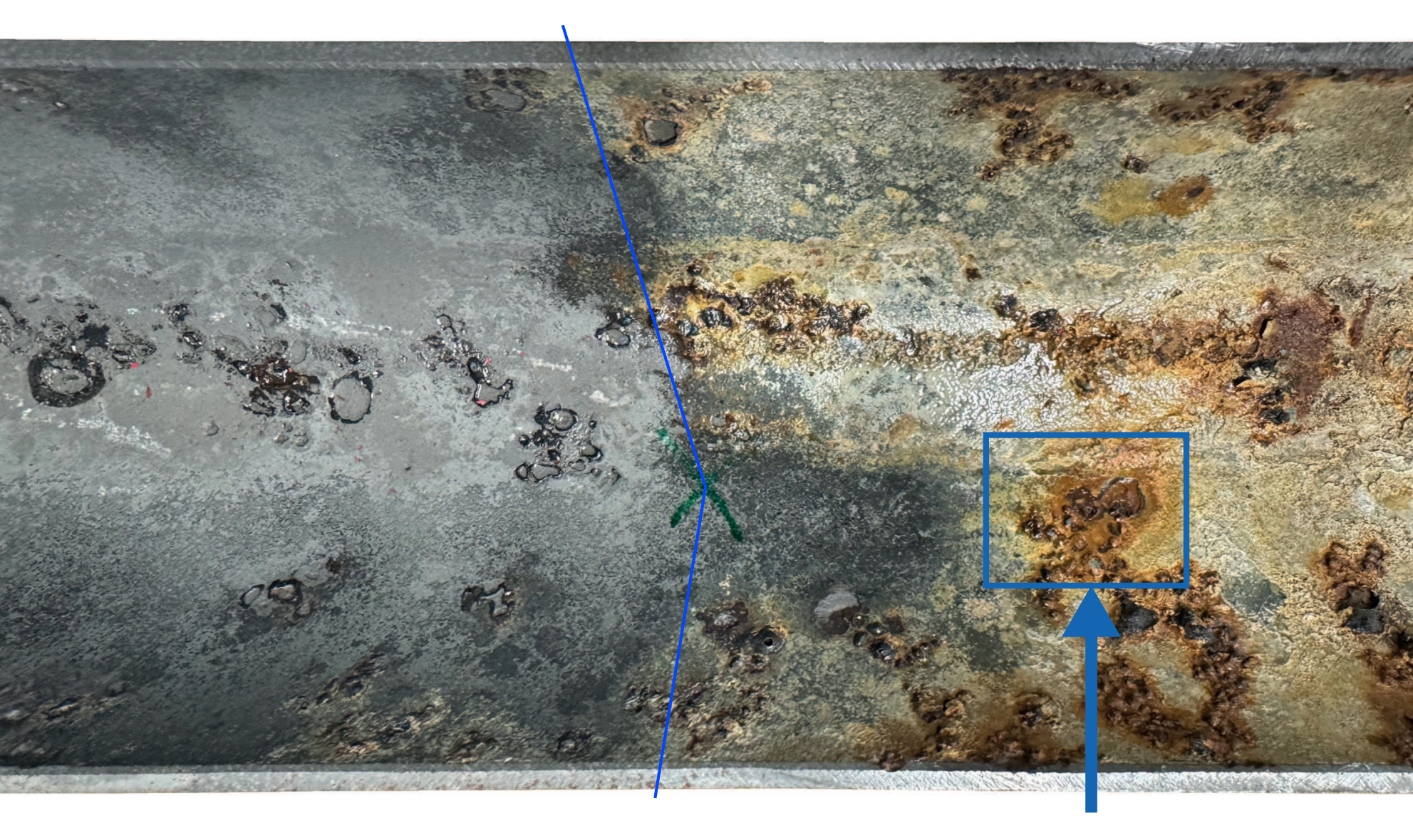

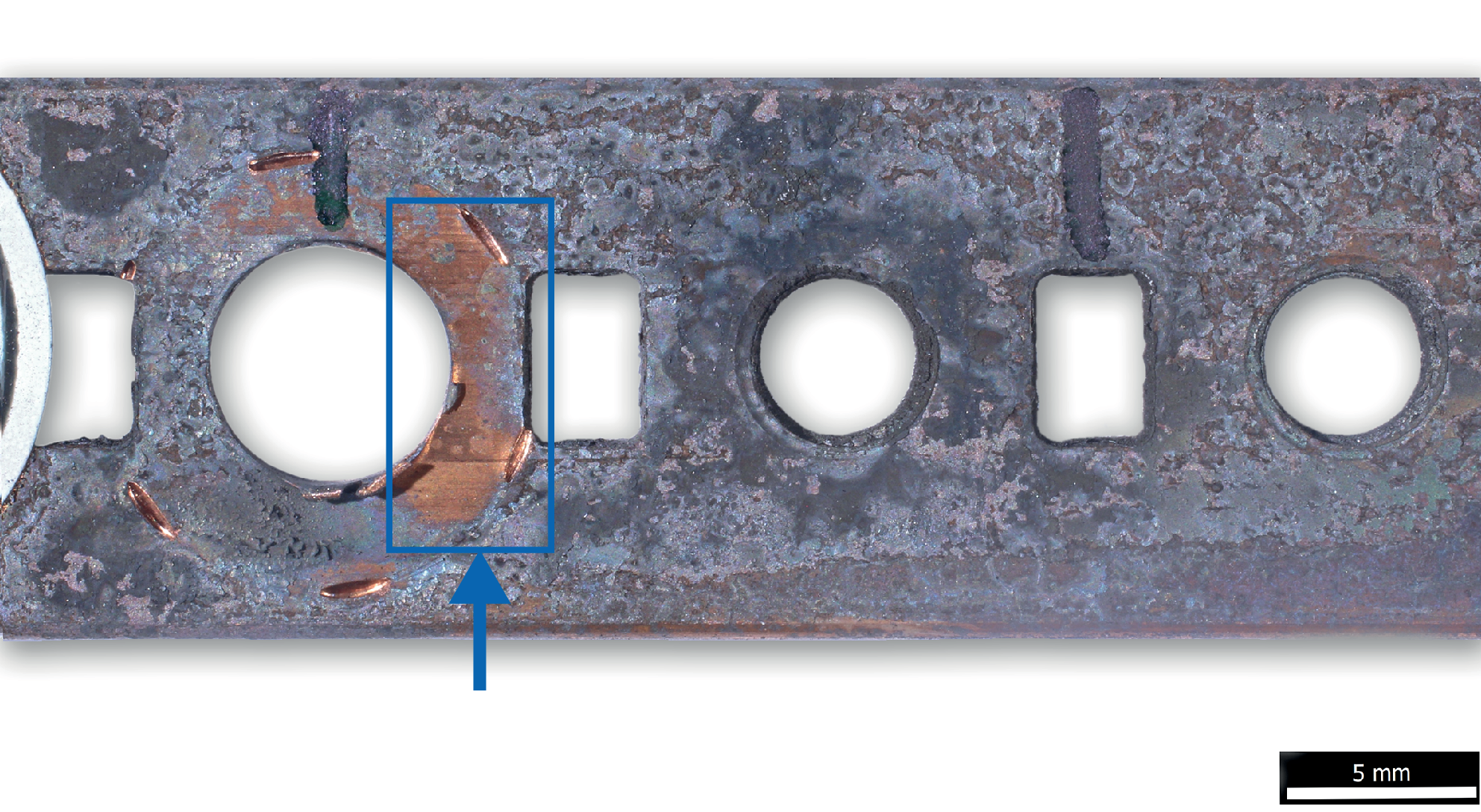

Das folgende Schadenbild zeigt Biokorrosion durch eisenrelevante Bakterien (IRB) an der Innenseite eines Rohrs aus unverzinkten C-Stahl. Der Bereich links von der blauen Linie wurde nach dem Ausbau des Rohrs gereinigt, der Bereich rechts davon wurde im Zustand nach dem Ausbau belassen.

Das folgende Schadenbild zeigt Biokorrosion durch sulfatreduzierende Bakterien (SRB) an einem Schaltschrankelement aus Kupfer.