Thématiques - Essai de pression pour installations de conduites

3.1 Remarques générales

3.1.1 Phase de planification

Les essais de pression pour installations d’eau de boisson font partie intégrante de tout projet de construction. Ils doivent donc être prévus à temps et en consultation avec les personnes responsables. Il convient en outre de tenir compte de la règle des 72 heures lors des diverses étapes de construction, des mises en service décalées dans le temps ainsi que des concepts d’arrêt et de rinçage. Le concept d’hygiène qui en découle comprend les aspects suivants:

-

Responsabilités

-

Nombre et déroulement des essais de pression

-

Tronçons testés dans l’installation d’eau de boisson

-

Rinçages et premiers remplissages

-

Echantillons d’eau de boisson

-

Remises

Remarque: Les essais de pression peuvent être facturés en interventions ou en heures selon CAN 426 (bases de calcul suissetec), paragraphe 100, sous-paragraphe 140.

Le concept d’hygiène peut faire partie intégrante du projet de construction.

3.1.2 Exigences hygiéniques

Pour des raisons d’hygiène (et en cas de risque de gel), le moment où l’installation est remplie d’eau pour l’essai de pression est très important. Il s’agit en effet d’éviter d’avoir une stagnation d’eau dans les conduites. C’est pourquoi nous préconisons un essai d’étanchéité avec de l’air et, après le premier remplissage, un essai final avec de l’eau à la pression de service (👉 méthode de contrôle A).

Si les exigences hygiéniques sont élevées, on peut utiliser des gaz inertes (p. ex. azote ou dioxyde de carbone) pour exclure toute condensation de l’air durant l’essai.

Pour le remplissage et donc l’essai final, il faut observer les points suivants: Toutes les conduites d’eau de boisson doivent être remplies au plus tôt 72 heures avant l’exploitation conforme à l’utilisation prévue. Si plus de 72 heures s’écoulent entre le premier remplissage/rinçage et l’exploitation, le contenu des conduites doit être renouvelé toutes les 72 heures.

Pour les essais avec de l’eau, il faut en plus veiller à ce que tous les outils auxiliaires utilisés répondent aux exigences hygiéniques.

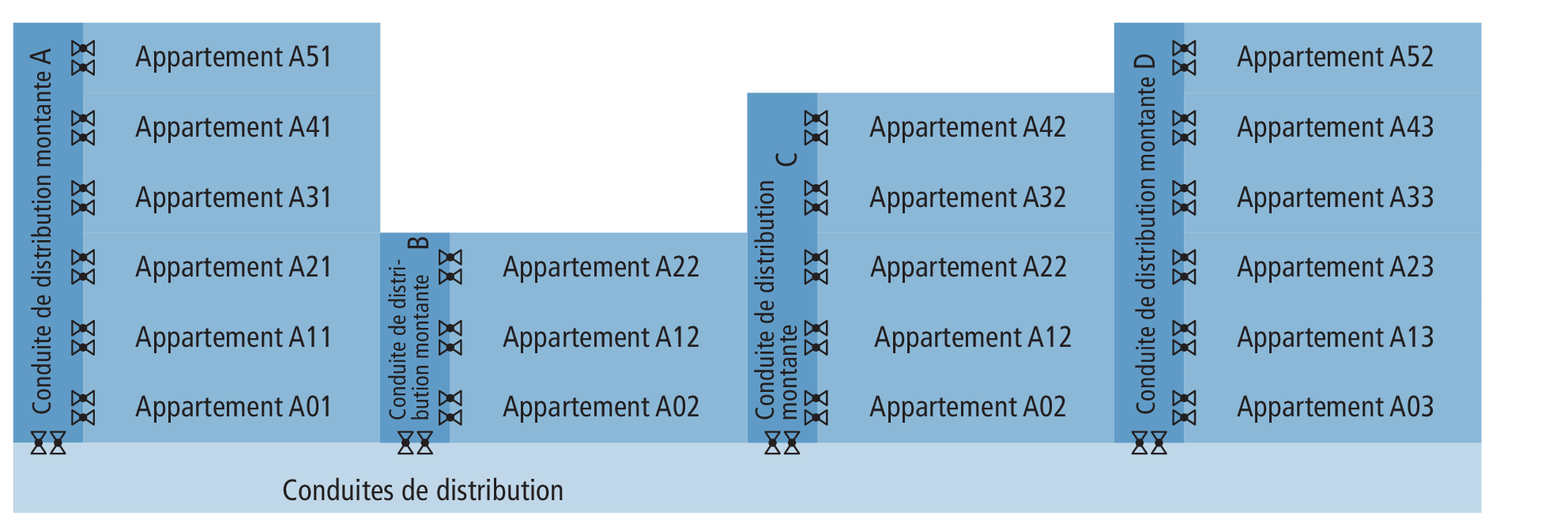

3.1.3 Division en sections de contrôle

La division en petites sections de contrôle offre une sécurité et une précision supérieures. Avec des petites sections de contrôle, les défauts d’étanchéité sont identifiés plus rapidement qu’avec des sections plus importantes, et les fuites éventuelles sont localisées plus rapidement.

La division en plusieurs sections de contrôle est obligatoire à partir d’un volume de 400 l. Pour savoir comment évaluer ce volume, se reporter au chapitre suivant 👉 Contrôle du volume de conduites.

Les chauffe-eau peuvent être exclus de l’essai d’étanchéité. Avant les essais de résistance à pression élevée, les chauffe-eau et autres appareils et robinetteries sensibles à la pression doivent être déconnectés du système.

Sur une installation avec réducteur de pression, il faut impérativement que la conduite d’alimentation (p. ex. colonne montante) et tous les départs avec réducteur de pression soient contrôlés séparément lors d’un essai de pression. Du côté sortie en direction du côté entrée, le réducteur de pression agit comme clapet anti-retour. Si l’appareil de mesure est installé en aval d’un réducteur de pression, on ne peut de ce fait contrôler que la section en aval de ce réducteur de pression.

3.1.4 Contrôle du volume de conduites

La marche à suivre pour un essai de pression dépend, entre autres, du volume de conduites. Ce volume est important pour la division en sections de contrôle, de même que pour la durée des essais.

Le tableau suivant contient des valeurs indicatives pour le calcul du volume de conduites.

|

Maison individuelle |

Immeuble collectif, 6 appartements |

Immeuble collectif, 12 appartements |

Exemple d’un immeuble de 12 appartements avec des conditions d’exploitation particulières |

|||

|---|---|---|---|---|---|---|

|

Volume total |

(env.) |

[l] |

15 |

150 |

300 |

510 |

|

Volume par appartement* |

(env.) |

[l] |

15 |

25 |

25 |

43 |

|

Longueur totale des tuyaux |

(env.) |

[m] |

120 |

600 |

1200 |

1200 |

|

Longueur des tuyaux par appartement |

(env.) |

[m] |

120 |

100 |

100 |

100 |

|

* |

y c. conduites de distribution, sans chauffe-eau |

Pour les maisons individuelles et les immeubles collectifs jusqu’à max. 12 appartements, on peut partir du contenu d’eau standard indiqué (installation selon W3, diagramme 1).

Pour les immeubles plus importants et immeubles avec des conditions d’exploitation particulières, les calculs doivent se faire selon W3. Les conditions d’exploitation particulières correspondent aux cas suivants:

-

Forte consommation simultanée, p. ex. centres sportifs (douches), restaurants, hôtels, entreprises commerciales et industrielles

-

Soutirage permanent

-

Soutirage de pointe

Pour des installations spéciales, on trouvera sur www.nussbaum.ch/essai-de-pression un outil de calcul Excel avec toutes les données sur les volumes qui entrent en jeu.

Il est recommandé de déconnecter le chauffe-eau du système. Si celui-ci doit faire partie de l’essai de pression, il faut tenir compte en plus du volume.

3.1.5 Contrôle des assemblages

Il est vrai qu’un essai d’étanchéité avec de l’air ne permet pas de contrôler la résistance mécanique d’un raccordement. Le contrôle de la résistance mécanique fait cependant partie des nombreux essais de types qu’un nouveau système de distribution d’eau de boisson doit passer avant sa commercialisation. Dans la mesure où le produit est mis en œuvre conformément aux prescriptions d’installation du fabricant, la résistance mécanique sera atteinte. On peut donc utiliser sans souci la 👉 méthode de contrôle A préconisée par

Un contrôle visuel durant l’essai d’étanchéité permet de s’assurer que tous les raccordements ont été réalisés comme il se doit. Le contrôle visuel fait nécessairement partie intégrante des essais et doit être documenté dans le procès-verbal de réception.

Pour la mise en œuvre et le contrôle visuel, il faut tenir compte des points suivants:

-

En ce qui concerne les assemblages par emboîtement (Optiflex-Profix) et les assemblages par sertissage (Optipress), les profondeurs d’emboîtement à l’extrémité des tuyaux doivent être marquées au préalable, et les extrémités de tuyaux doivent être enfoncées dans les raccords, en vue de leur éventuel sertissage.

-

Pour les raccords de serrage, les vis doivent être serrées en appliquant le couple correct.

-

Les systèmes Optipress et Optiflex-Flowpress sont dotés d’un SC-Contour. Il met en évidence les assemblages non sertis par inadvertance et qui se manifestent par une chute de pression. Sur Optiflex-Flowpress, une petite fenêtre intégrée permet en outre de voir si la profondeur d’un emboîtement est insuffisante.

-

Les raccords de robinetterie à visser et démontables à joint plat doivent être accessibles et, une fois le premier remplissage ou la première charge de température réalisés, il faut que ces raccords puissent être contrôlés et resserrés.

3.1.6 Pression d’essai

Lors du choix de la pression d’essai, il faut savoir que le niveau de pression a une incidence sur la sécurité et le comportement des composants:

-

Comme tous les gaz et à la différence de l’eau, l’air a la propriété de se laisser fortement comprimer. En présence de fortes pressions, l’assemblage de tuyaux peut se déboîter ou l’un des composants du système peut éclater, ce qui peut provoquer une forte explosion suite à la détente de la pression dans la conduite. Ceci constitue un risque important pour la sécurité des personnes et des biens. Pour des raisons de sécurité, l’essai d’étanchéité avec de l’air ou du gaz ne doit pas dépasser 100 kPa (1 bar).

-

Lorsque les pressions sont élevées, les joints en élastomère sont plaqués bien plus fort encore contre les parties à étancher, ce qui les rend plus étanches qu’en présence de pressions faibles. C’est pourquoi un éventuel défaut d’étanchéité est identifiable plus facilement par faible pression. Etant donné que l’essai d’étanchéité avec de l’air se fait à une pression plus faible qu’avec l’eau de boisson, l’essai à l’air convient mieux pour identifier des joints toriques qui fuient. Il s’agit là, en plus de l’aspect hygiénique, d’un avantage supplémentaire de la 👉 méthode de contrôle A recommandée par

Nussbaum .

3.1.7 Indicateur de pression

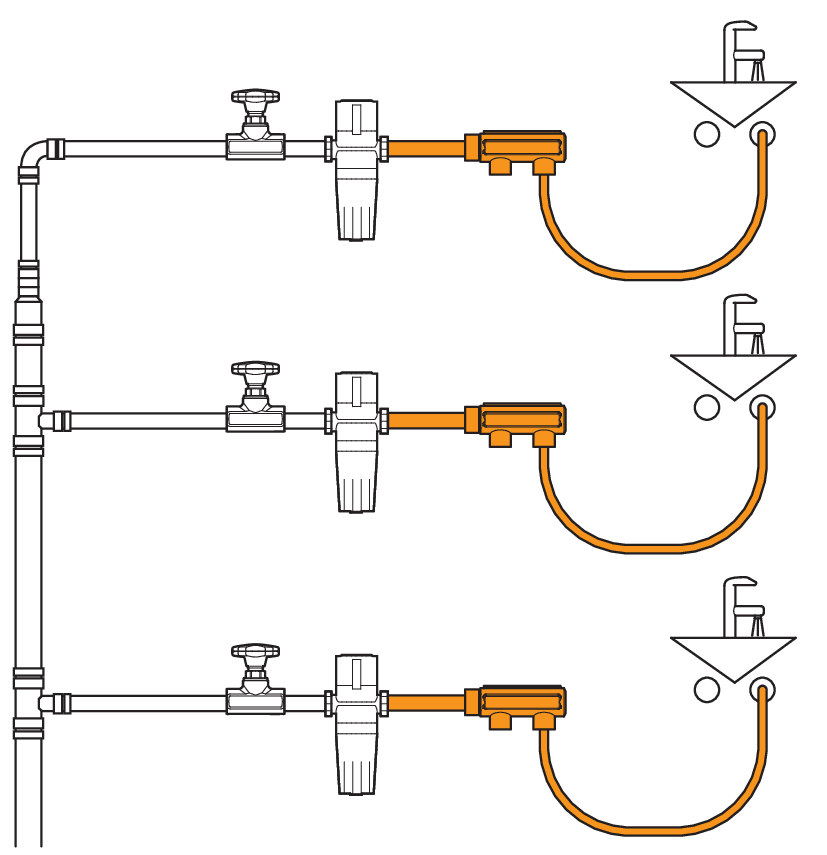

Selon la directive W3/C3:2020, 8.2 de la SVGW, l’appareil doit avoir une plage de mesure d’au moins 0 à 1600 kPa (0 à 16 bar) et dont «la précision indiquée est suffisante pour visualiser les pressions à mesurer». L’appareil est monté à l’endroit le plus bas du système.

Le set indicateur de pression (83190/83191) de

3.1.7.1 Options de raccordement

Pour le raccordement de l’indicateur de pression au système de conduites à contrôler, on a le choix entre les composants suivants.

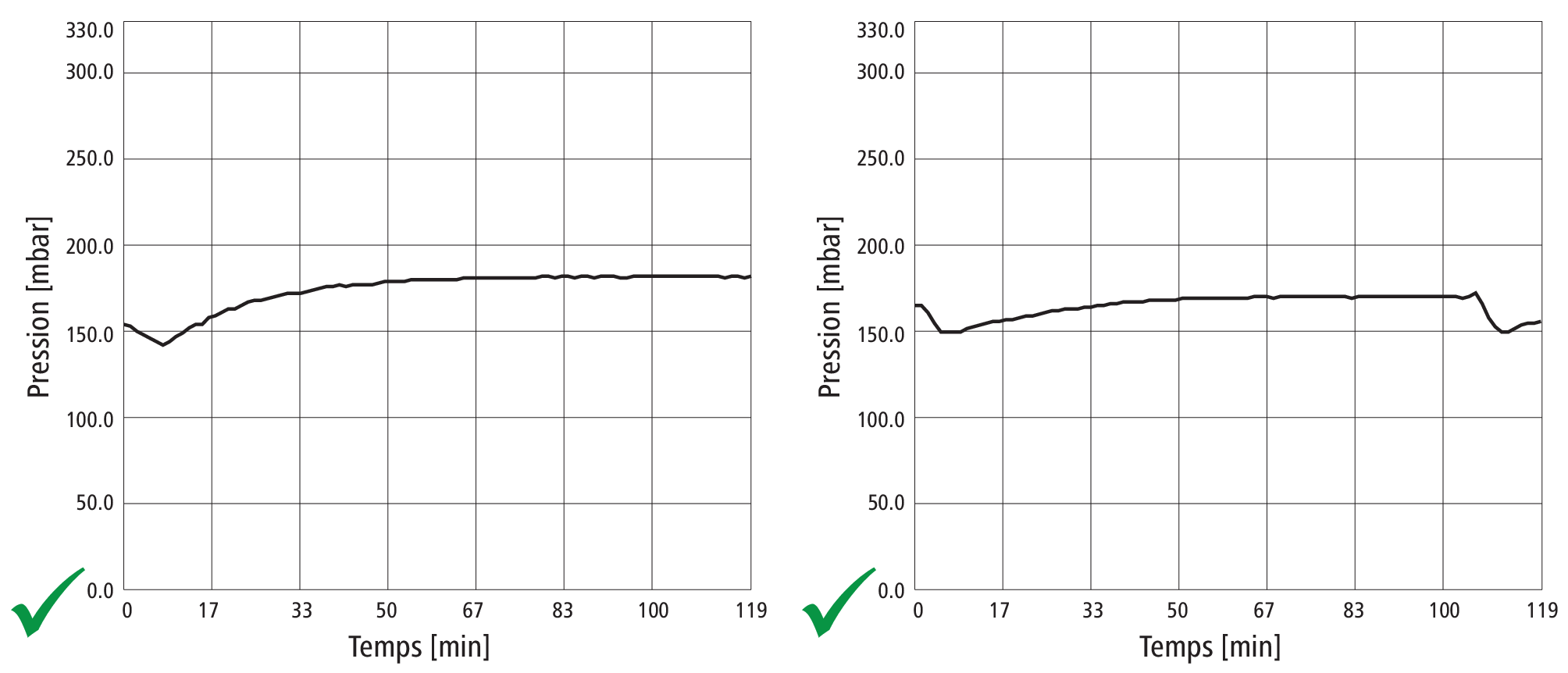

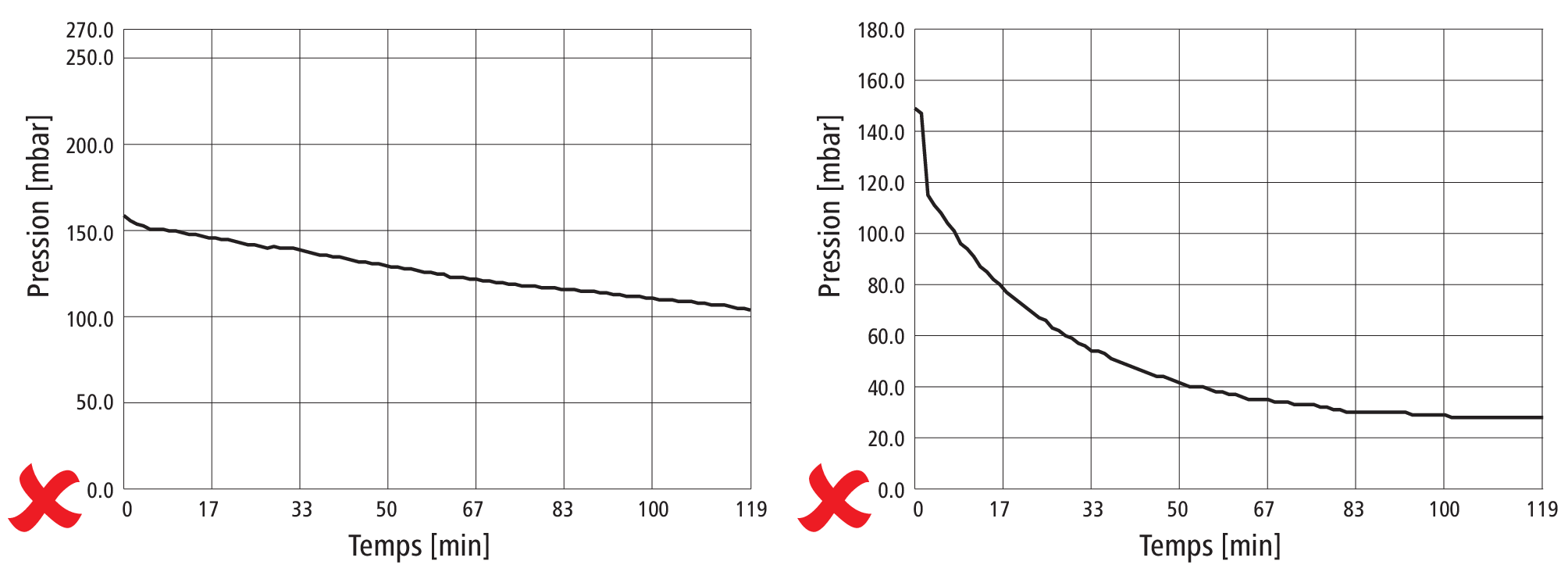

3.1.8 Interprétation des courbes de pression

Les exemples suivants montrent des courbes d’essai de pression typiques réalisées avec le set indicateur de pression (83190/83191):

Remarque: Les variations de température de l’installation et du fluide d’essai changent la pression intérieure. Pour un tuyau Optiflex, un accroissement de la température durant l’essai de pression dilate le tuyau, ce qui se traduit par une perte de pression au niveau du manomètre. Dans une installation Optipress par contre, c’est la dilatation du fluide d’essai qui dépasse celle du tuyau; une température plus forte se traduit alors par une pression intérieure plus élevée, qui se répercute aussi au niveau du manomètre. Il est donc important de procéder à une compensation thermique avant le contrôle proprement dit.

Remarque: La durée d’essai minimale exigée par

Prescriptions selon la directive W3/C3:2020 de la SVGW: Pour un volume de conduites jusqu’à 50 litres, la durée d’essai doit être de 10 minutes au moins. Pour des volumes de conduite plus élevés, la durée d’essai doit être rallongée de 10 minutes pour chaque volume de 50 litres en plus.

3.1.9 Localisation d’une fuite

En présence d’un défaut d’étanchéité dans le système, on peut porter la pression au maximum à 100 kPa (1 bar) pour localiser la fuite. Cette pression est obtenue à l’aide de la pompe à air manuelle (83197) livrée avec le set indicateur de pression (83190/83191) ou avec le compresseur sans huile (81240). Un contrôle visuel ou auditif permet de localiser une fuite ou encore un spray de détection des fuites (83186).

Remarque

L’utilisation de sprays inappropriés pour la détection de fuites peut causer des dommages et de la corrosion.

- Pour détecter une fuite, utiliser uniquement le spray 83186.

- Respecter les remarques sur le spray de détection des fuites.

3.2 Méthode de contrôle A – Essai d’étanchéité avec de l’air et essai final avant la remise

La méthode de contrôle A correspond à l’«essai d’étanchéité combiné» selon SVGW W3/C3:2020, chapitre 8.2.

Durant les travaux de gros œuvre est effectué un essai d’étanchéité avec de l’air sans huile (ou un gaz inerte). Avant l’exploitation conforme à l’utilisation prévue, un essai final est effectué avec de l’eau de boisson à la pression d’exploitation.

Il faut savoir que l’essai d’étanchéité avec de l’air sans huile convient très bien pour des systèmes ou sections de conduites neuves, ceci pour des raisons pratiques et d’hygiène. Pour les systèmes qui ont déjà été remplis d’eau, il est recommandé de ne pas réaliser un essai d’étanchéité avec de l’air.

La procédure détaillée est documentée dans le procès-verbal d’essai de pression pour installations d’eau de boisson «Méthode de contrôle A – Essai d’étanchéité avec de l’air et essai final avant la remise» de

Les étapes qui figurent dans le procès-verbal d’essai de pression sont décrites aussi ci-dessous. Elles correspondent aux prescriptions de la directive W3/C3 et comportent plusieurs ajouts recommandés par

3.2.1 Essai d’étanchéité avec de l’air

Durant les travaux de gros œuvre et pendant que les conduites et systèmes de distribution sont encore visibles, les contrôles suivants sont réalisés:

- Avec le fluide d’essai (air sans huile ou gaz inerte), générer une pression de 15 kPa (150 mbar).

- Maintenir pendant au moins 10 minutes une stabilisation de la température.

- Ajuster la pression d’essai à 15 kPa (150 mbar).

- La durée d’essai doit être de 120 minutes minimum. Une durée moindre ne permet pas d’obtenir une courbe de pression correctement interprétable. Pour les conduites ayant un volume de plus de 100 litres, la durée d’essai doit être augmentée de 10 minutes pour chaque quantité supplémentaire de 50 litres de volume.

- Contrôler visuellement l’étanchéité de tous les assemblages et vérifier les profondeurs d’emboîtement (marquages). Pour la détection de fuites, utiliser le spray de détection des fuites 83186 de

Nussbaum . - Documenter le résultat de l’essai sur le procès-verbal d’essai de pression. Durant l’essai, il ne doit pas y avoir de chute continue de la pression (voir 👉 Interprétation des courbes de pression). Tenir compte des variations thermiques de pression.

- Si des défauts d’étanchéité sont constatés lors de l’essai, il faut les localiser (voir 👉 Localisation d’une fuite), y remédier et les documenter. Puis il faut répéter l’essai.

- Au terme de l’essai d’étanchéité, la surpression d’essai doit être purgée à un endroit approprié.

Conseils pratiques:

-

Pendant le chantier, on peut monter un manomètre et maintenir dans les conduites une pression jusqu’à 1 bar. On peut ainsi constater à tout moment s’il y a eu des fuites après le premier essai d’étanchéité.

-

Autrement, avant le premier remplissage et l’essai final, il est conseillé d’effectuer encore un court essai avec de l’air pour exclure la survenue de nouvelles fuites intervenues entretemps.

3.2.2 Essai final avant la remise de l’installation

Au plus tôt 72 heures avant la remise, les conduites et systèmes de distribution d’eau de boisson concernés doivent faire l’objet des opérations suivantes. Si l’installation n’est pas mise en service dans les 72 heures conforme à l’utilisation prévue, il faut prendre des mesures appropriées (manuelles ou automatiques) pour que l’eau qu’elle contient soit renouvelée toutes les 72 heures.

- Remplir l’installation avec de l’eau de boisson, rincer et purger complètement (voir SVGW W3/C3:2020, chapitre 9).

- Maintenir pendant au moins 60 minutes une stabilisation de la température.

- Régler la pression d’exploitation.

- La durée d’essai doit être de 30 minutes.

- Contrôler visuellement les raccords et les raccordements des appareils visibles et, si nécessaire, les serrer plus fort. Ce contrôle est indispensable étant donné que, lors de l’essai final, le système subit pour la première fois l’action de l’eau, de la température et de la pression.

- Documenter le résultat de l’essai sur le procès-verbal d’essai de pression. Durant l’essai, il ne doit pas y avoir de chute continue de la pression (voir 👉 Interprétation des courbes de pression). Tenir compte des variations thermiques de pression.

- Si des défauts d’étanchéité sont constatés lors de l’essai, il faut les localiser, y remédier et les documenter. Puis il faut répéter l’essai.

3.3 Méthode de contrôle B – Essai d’étanchéité avec de l’air et essai de résistance avec de l’eau de boisson

La méthode de contrôle B correspond à l’«essai d’étanchéité et de résistance combiné» selon SVGW W3/C3:2020, chapitre 8.3.

Durant les travaux de gros œuvre est effectué un essai d’étanchéité avec de l’air sans huile (ou un gaz inerte). Avant l’exploitation conforme à l’utilisation prévue, il faut procéder à un essai de résistance avec de l’eau de boisson sous une pression élevée (1.5 fois plus importante que la pression d’exploitation ou au moins équivalente à 1500 kPa / 15 bar).

Il faut savoir que l’essai d’étanchéité avec de l’air sans huile convient très bien pour des systèmes ou sections de conduites neuves, ceci pour des raisons pratiques et d’hygiène. Pour les systèmes qui ont déjà été remplis d’eau, il est recommandé de ne pas réaliser un essai d’étanchéité avec de l’air.

La procédure détaillée est documentée dans le procès-verbal d’essai de pression pour installations d’eau de boisson «Méthode de contrôle B – Essai d’étanchéité avec de l’air et essai de résistance avec de l’eau de boisson» de

Les étapes qui figurent dans le procès-verbal d’essai de pression sont décrites aussi ci-dessous. Elles correspondent aux prescriptions de la directive W3/C3 et comportent plusieurs ajouts recommandés par Nussbaum, dont l’utilité s’est avérée dans la pratique.

3.3.1 Essai d’étanchéité avec de l’air

Durant les travaux de gros œuvre et pendant que les conduites et systèmes de distribution sont encore visibles, les contrôles suivants sont réalisés:

- Avec le fluide d’essai (air sans huile ou gaz inerte), générer une pression de 15 kPa (150 mbar).

- Maintenir pendant au moins 10 minutes une stabilisation de la température.

- Ajuster la pression d’essai à 15 kPa (150 mbar).

- La durée d’essai doit être de 120 minutes minimum. Une durée moindre ne permet pas d’obtenir une courbe de pression correctement interprétable. Pour les conduites ayant un volume de plus de 100 litres, la durée d’essai doit être augmentée de 10 minutes pour chaque quantité supplémentaire de 50 litres de volume.

- Contrôler visuellement l’étanchéité de tous les assemblages et vérifier les profondeurs d’emboîtement (marquages). Pour la détection de fuites, utiliser le spray de détection des fuites 83186 de

Nussbaum . - Documenter le résultat de l’essai sur le procès-verbal d’essai de pression. Durant l’essai, il ne doit pas y avoir de chute continue de la pression (voir 👉 Interprétation des courbes de pression). Tenir compte des variations thermiques de pression.

- Si des défauts d’étanchéité sont constatés lors de l’essai, il faut les localiser (voir 👉 Localisation d’une fuite), y remédier et les documenter. Puis il faut répéter l’essai.

- Au terme de l’essai d’étanchéité, la surpression d’essai doit être purgée à un endroit approprié.

Conseils pratiques:

-

Pendant le chantier, on peut monter un manomètre et maintenir dans les conduites une pression jusqu’à 1 bar. On peut ainsi constater à tout moment s’il y a eu des fuites après le premier essai d’étanchéité.

-

Autrement, avant le premier remplissage et l’essai final, il est conseillé d’effectuer encore un court essai avec de l’air pour exclure la survenue de nouvelles fuites intervenues entretemps.

3.3.2 Essai de résistance avec de l’eau de boisson

Au plus tôt 72 heures avant la remise, les conduites et systèmes de distribution d’eau de boisson concernés doivent faire l’objet des opérations suivantes. Si l’installation n’est pas mise en service dans les 72 heures conforme à l’utilisation prévue, il faut prendre des mesures appropriées (manuelles ou automatiques) pour que l’eau qu’elle contient soit renouvelée toutes les 72 heures.

Conditions:

- Tous les outils auxiliaires (p. ex. pompe de contrôle, tuyaux) et l’eau introduite dans les conduites correspondent aux exigences hygiéniques.

- Tous les appareils et robinets sensibles à la pression sont déconnectés du système.

- Remplir l’installation avec de l’eau de boisson, rincer et purger complètement (voir SVGW W3/C3:2020, chapitre 9).

- Maintenir pendant au moins 60 minutes une stabilisation de la température.

- Pour les systèmes Optiflex: Générer lentement une pression de 1500 kPa (15 bar).

Pour les systèmes Optipress: Générer lentement une pression 1.5 fois plus importante que la pression d’exploitation, mais au moins équivalente à 1500 kPa (15 bar). - La durée d’essai doit être de 30 minutes.

- Contrôler visuellement les raccords et les raccordements des appareils visibles et, si nécessaire, les serrer plus fort. Ce contrôle est indispensable étant donné que, lors de l’essai final, le système subit pour la première fois l’action de l’eau, de la température et de la pression.

- Documenter le résultat de l’essai sur le procès-verbal d’essai de pression. Après 30 minutes, la pression doit être au moins de 1200 kPa (12 bar). Durant l’essai, il ne doit pas y avoir de chute continue de la pression (voir 👉 Interprétation des courbes de pression). Tenir compte des variations thermiques de pression.

- Si des défauts d’étanchéité sont constatés lors de l’essai, il faut les localiser, y remédier et les documenter. Puis il faut répéter l’essai.

- Au terme de l’essai de résistance, la surpression d’essai doit être purgée à un endroit approprié.

3.4 Méthode de contrôle C – Essai d‘étanchéité et de résistance avec de l’eau de boisson

La méthode de contrôle C correspond à l’«essai d’étanchéité et de résistance combiné avec de l’eau de boisson» selon SVGW W3/C3:2020, chapitre 8.4.

A ce niveau, l’essai d’étanchéité se fait déjà avec de l’eau de boisson. S’y ajoute ensuite un essai de résistance avec de l’eau de boisson sous une pression élevée (1.5 fois plus importante que la pression d’exploitation ou au moins équivalente à 1500 kPa / 15 bar).

Comme l’intervalle de temps entre le remplissage et l’exploitation de l’installation conforme à l’utilisation prévue ne doit pas dépasser les 72 heures, cette méthode de contrôle convient moins bien pour les nouvelles constructions. On préconise dans ce cas la 👉 Méthode de contrôle A – Essai d’étanchéité avec de l’air et essai final avant la remise de

La procédure détaillée est documentée dans le procès-verbal d’essai de pression pour installations d’eau de boisson «Méthode de contrôle C – Essai d’étanchéité et de résistance avec de l’eau de boisson» de

3.4.1 Essai d’étanchéité avec de l’eau de boisson

Au plus tôt 72 heures avant la remise, les conduites et systèmes de distribution d’eau de boisson concernés doivent faire l’objet des opérations suivantes. Si l’installation n’est pas mise en service dans les 72 heures conforme à l’utilisation prévue, il faut prendre des mesures appropriées (manuelles ou automatiques) pour que l’eau qu’elle contient soit renouvelée toutes les 72 heures.

Conditions:

- Tous les outils auxiliaires (p. ex. pompe de contrôle, tuyaux) et l’eau introduite dans les conduites correspondent aux exigences hygiéniques.

- Remplir l’installation avec de l’eau de boisson, rincer et purger complètement (voir SVGW W3/C3:2020, chapitre 9).

- Maintenir pendant au moins 60 minutes une stabilisation de la température.

- Ajuster la pression à 300 kPa (3 bar).

- La durée d’essai doit être de 30 minutes.

- Contrôler visuellement l’étanchéité de tous les assemblages et vérifier les profondeurs d’emboîtement (marquages).

- Documenter le résultat de l’essai sur le procès-verbal d’essai de pression. Après 30 minutes, la pression doit être au moins de 250 kPa (2.5 bar). Durant l’essai, il ne doit pas y avoir de chute continue de la pression (voir 👉 Interprétation des courbes de pression). Tenir compte des variations thermiques de pression.

- Si des défauts d’étanchéité sont constatés lors de l’essai, il faut les localiser, y remédier et les documenter. Puis il faut répéter l’essai.

3.4.2 Essai de résistance avec de l’eau de boisson

Conditions:

- Tous les outils auxiliaires (p. ex. pompe de contrôle, tuyaux) et l’eau introduite dans les conduites correspondent aux exigences hygiéniques.

- Tous les appareils et robinets sensibles à la pression sont déconnectés du système.

- Maintenir pendant au moins 60 minutes une stabilisation de la température.

- Pour les systèmes Optiflex: Générer lentement une pression de 1500 kPa (15 bar).

Pour les systèmes Optipress: Générer lentement une pression 1.5 fois plus importante que la pression d’exploitation, mais au moins équivalente à 1500 kPa (15 bar). - La durée d’essai doit être de 30 minutes.

- Contrôler visuellement les raccords et les raccordements des appareils visibles.

- Documenter le résultat de l’essai sur le procès-verbal d’essai de pression. Après 30 minutes, la pression doit être au moins de 1200 kPa (12 bar). Durant l’essai, il ne doit pas y avoir de chute continue de la pression (voir 👉 Interprétation des courbes de pression). Tenir compte des variations thermiques de pression.

- Si des défauts d’étanchéité sont constatés lors de l’essai, il faut les localiser, y remédier et les documenter. Puis il faut répéter l’essai.

- Au terme de l’essai de résistance, la surpression d’essai doit être purgée à un endroit approprié.