Sans plomb

Bonnes nouvelles

La fonderie de Nussbaum fonctionne désormais à 100 pour cent sans plomb grâce à un nouvel alliage que Nussbaum a développé au prix d’importants investissements. Cet alliage breveté permet d’obtenir des pièces coulées d’une qualité élevée et constante, à 0 pour cent de teneur en plomb. Toutes les pièces produites par la fonderie Nussbaum répondent ainsi entièrement aux exigences actuelles et futures. Elles peuvent être utilisées sans restriction pour toutes les installations.

TOUR DE FORCE

Cela fait déjà une bonne vingtaine d’années que l’on sait que la coulée sans plomb s’imposera pour des raisons réglementaires. Nussbaum s’est penché sur cette question très tôt déjà en appliquant beaucoup de rigueur à sa démarche. Après une dizaine d'années de recherches poussées, le temps est venu de récolter les fruits de ce travail acharné.

En répondant aux exigences légales pour la fabrication des produits sans plomb, la société Nussbaum pose les bases pour pérenniser sa fonderie en Suisse et préserver son savoir-faire sur la place industrielle suisse.

Un travail intelligent

Le plomb est utilisé dans la fonte depuis plusieurs centaines d’années. Pour les alliages, il garantit, d’une part, l’étanchéité, car il ferme les capillaires dans la pièce coulée. D’autre part, il permet de casser les copeaux lors de l’usinage des pièces coulées. Les alternatives à la fonte au plomb semblaient irréalisables, du moins jusqu’au développement du nouvel alliage Nussbaum sans plomb. Ce dernier garantit des propriétés identiques à celles d’un alliage traditionnel. Grâce à des simulations poussées par le recours à une «fonderie virtuelle», le nouvel alliage a pu être développé, testé et approuvé étape par étape. L’équipe de développement et de production de Nussbaum a été impliquée à 100 pour cent.

UN AVANTAGE MAJEUR

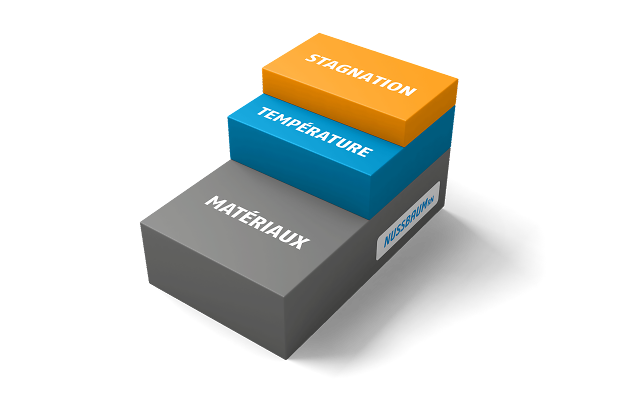

Nussbaum s’engage à fond en faveur de l’hygiène de l’eau de boisson et, fort de son concept à trois paliers, propose une méthodologie simple et facile à mettre en œuvre. Comme elles avaient déjà une très faible teneur en plomb (nettement inférieure aux valeurs limites autorisées), les anciennes pièces en fonte de Nussbaum peuvent, aujourd’hui aussi, être utilisées sans problème dans les installations d’eau de boisson. Les nouvelles pièces entièrement sans plomb permettent de répondre encore mieux aux exigences actuelles. En outre, l'alliage ne contient pas de minéraux issus de zones de conflits. Même dans le cas d’un durcissement des prescriptions légales, le client est sûr d’avoir fait les bons choix au niveau de la sécurité avec les systèmes de Nussbaum.

Concept d’hygiène de l’eau de boisson

La persévérance est source de réussite

Depuis l’été 2023, Nussbaum fabrique l’ensemble de ses propres composants à partir d’un alliage sans plomb. Pour les activités de développement, la fonte, l’usinage et l’assemblage, le passage à ce nouvel alliage a pris près de 20 ans. Il a réussi grâce à l’engagement exceptionnel des collaborateurs.

Au début des années 2000, le travail à la fonderie était une activité pénible, manuelle et analogique, donc sans recours à l’informatique. «Nos menuisiers modélistes fabriquaient à la main des moules modèles en bois autour desquels le sable était compacté», se souvient Andreas Nussbaum, responsable de la production chez Nussbaum. Ce processus, qui n’avait connu que des modifications mineures pendant plusieurs centaines d’années, a été totalement chamboulé.

En 2005 en effet, Nussbaum a développé et breveté un nouvel alliage de bronze sans plomb. Sa composition a été peaufinée au cours des années suivantes au niveau de la coulabilité et de l’usinabilité. Le durcissement des valeurs limites de plomb pour l’eau de boisson, qui avait commencé très tôt, pouvait certes être respecté mais à la coulée, le nouvel alliage avait un comportement totalement différent du bronze classique. Afin d’élaborer un nouveau processus fonctionnel de coulée, Nussbaum s’est associé à une start-up de l’École polytechnique fédérale de Lausanne (EPFL) et a participé durant plusieurs années au développement d’un logiciel de simulation spécial. «C’était une période de grands chamboulements et très excitante. Nous avons été amenés à élaborer un logiciel d’un tout nouveau type pour simuler un alliage dont nous ne connaissions encore presque aucun paramètre, afin de déterminer comment la coulée pouvait réussir malgré les nombreuses inconnues», explique Patrik Zeiter, responsable des fondements, des matériaux et des droits de propriété intellectuelle chez Nussbaum.

Nous avons pu réaliser cet exploit grâce à la réussite d’une simulation basée sur la méthode des éléments finis. Toutefois, après la simulation réaliste de la coulée, nous avons été confrontés à un nouveau défi. Lors de l’usinage, les composants fabriqués à partir du nouvel alliage ont eu un comportement totalement différent, car l’absence de plomb a entraîné une dureté beaucoup plus élevée du matériau. Avec pour conséquence que les outils de coupe utilisés jusqu’à présent étaient inutilisables après quelques minutes. «Après les opérations de coulée, il nous a fallu également revoir les opérations d’usinage, redéfinir les angles de coupe et les revêtements, donc tout repenser, ce qui a nécessité un travail assidu de plusieurs années», explique Andreas Nussbaum.

Une fois que la coulée et l’usinage ont été opérationnels, le troisième et dernier obstacle s’est invité au niveau de l’assemblage des composants. «Le plomb est très mou et a en quelque sorte un effet lubrifiant. Certaines vannes, qui avaient fonctionné sans incident pendant des décennies, ne s’ouvraient plus comme il fallait. Nous avons donc été amenés à rechercher et, en partie, à inventer de nouveaux lubrifiants», raconte Patrik Zeiter.

Au terme de ce long parcours très fastidieux mais finalement couronné de succès, la chaîne de développement et de production s’est retrouvée entièrement renouvelée. L’équipe de développement de Nussbaum peut modéliser numériquement de nouvelles pièces, vérifier leur comportement d’écoulement à l’aide d’une simulation et les optimiser à l’écran. Les modèles en bois coulé ne sont plus fabriqués à la main, mais avec des machines CNC de haute précision. Ensuite, la coulée, l’usinage et le montage s’opèrent selon de nouveaux processus développés dans le cadre de la transition.

«Même si nous continuons à fondre des alliages à plus de 1000 degrés Celsius et à fabriquer des produits bien réels, nous parlons d’une fonderie numérique. Même si, dans les apparences, notre métier se présente toujours de la même manière, sur le fond, nous l’avons radicalement changé et fait entrer dans notre époque», explique Andreas Nussbaum. Les efforts considérables qui ont été fournis en ont valu la peine: «De la conception d’un nouveau composant à l’usinage et au montage en passant par la coulée sans plomb, nous pouvons aujourd’hui tout proposer d’un seul tenant et à la pointe de la technologie tout en étant en avance sur les prescriptions des normes. Nous pouvons ainsi préserver les emplois dans notre fonderie sur le long terme et contribuer à maintenir l’attractivité de la place industrielle suisse.»